現代の製造業では、高品質の製品が生産されます。 オイルシール 自動車、航空宇宙、産業機器、油圧などの業界の機械の信頼性と効率を確保するために不可欠です。 オイルシール専用機 は、正確で耐久性があり、安定したオイル シールを大量に生産するように設計された特殊な装置です。他の高度な機械と同様に、そのパフォーマンスは初期設定だけでなく、適切な設定にも依存します。 メンテナンス そして トラブルシューティングの実践 。定期的なケアにより故障を防止し、ダウンタイムを削減し、マシンの耐用年数を延ばします。また、トラブルシューティングにより問題を迅速に特定して解決します。

この記事では、オイル シール特殊機械を効果的にメンテナンスおよびトラブルシューティングする方法を検討し、日次、週次、月次のメンテナンス ルーチン、一般的な問題、および実際的な解決策を取り上げます。

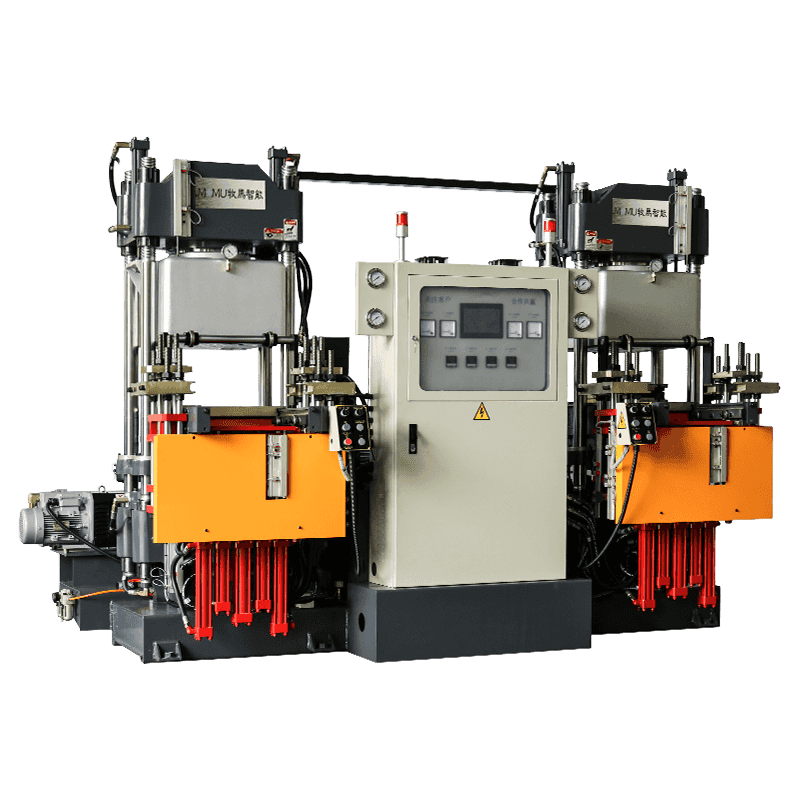

1. オイルシール専用機を理解する

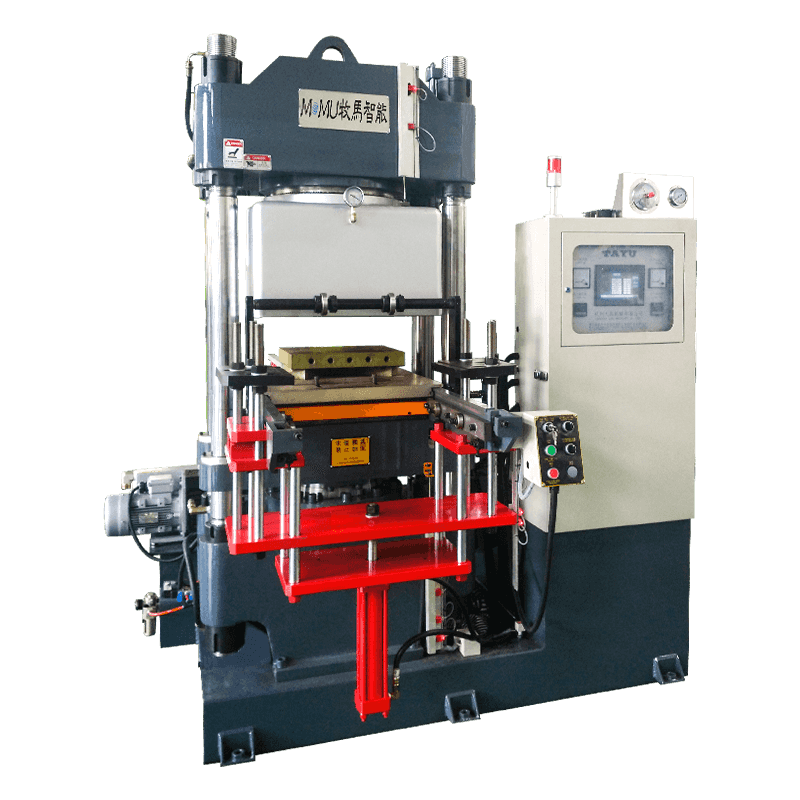

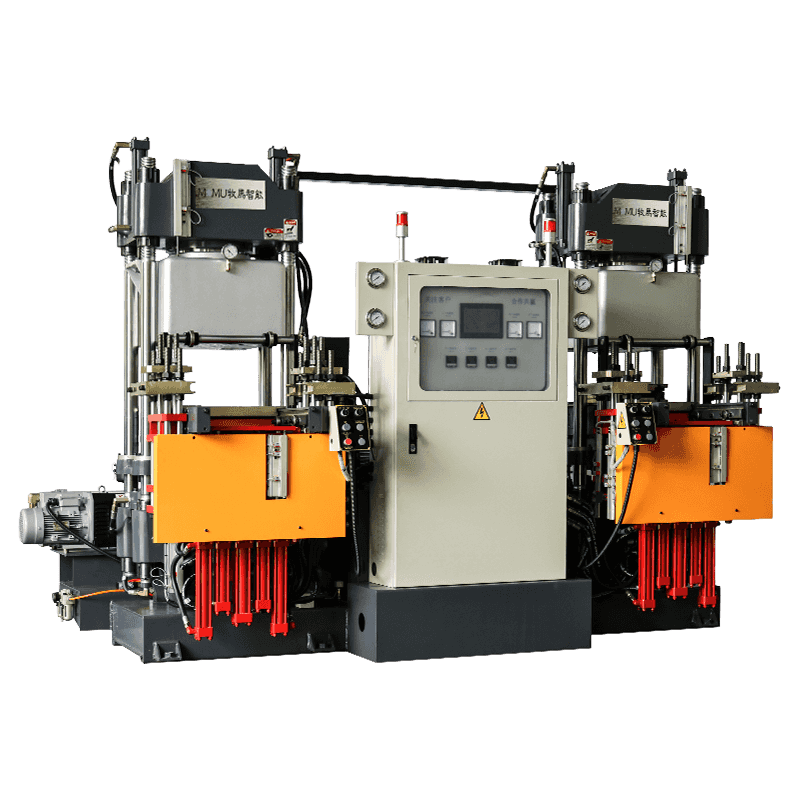

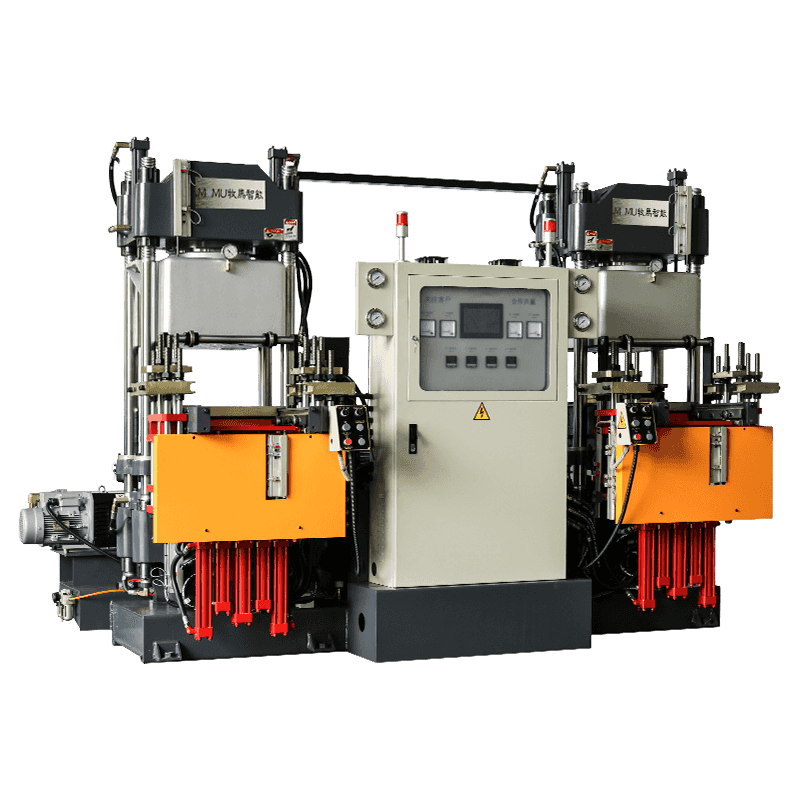

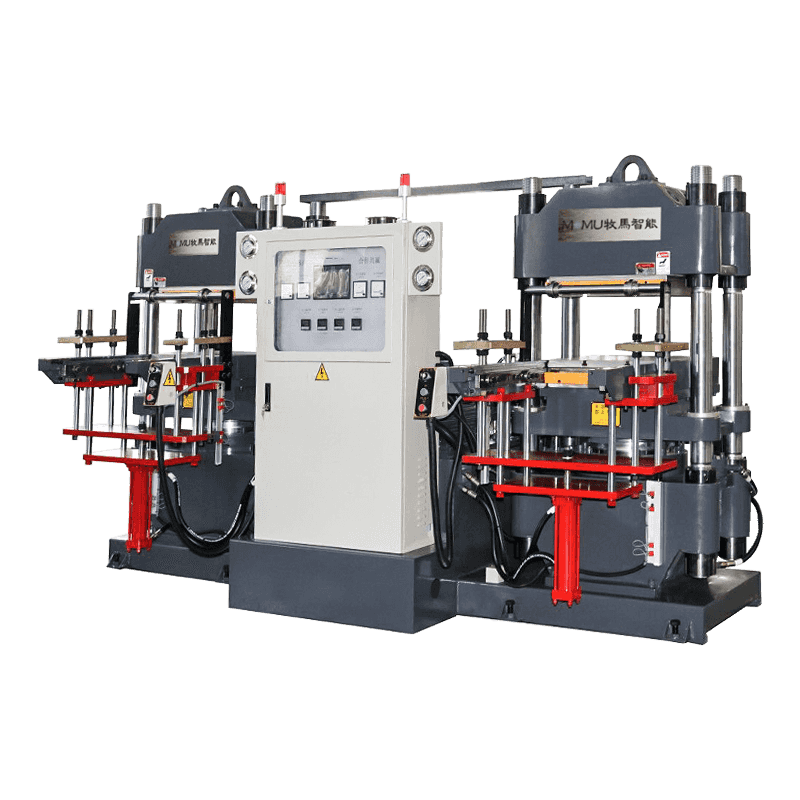

オイルシール専用機には通常、 機械、油圧、電子システム 寸法精度の高いオイルシールを製造します。これは次のことを目的として設計されています。

- オイルシール部品(ゴム、金属、または複合材料)を成形および成形します。

- 正確な圧力と温度制御を適用してシールを硬化または形成します。

- 製品の供給、切断、検査などの工程を自動化します。

通常、マシンの主要コンポーネントには次のものが含まれます。

- 油圧または空圧シリンダー: 圧力と動きをコントロールします。

- 発熱体または硬化オーブン: ゴムシールが適切に加硫されていることを確認します。

- 金型アセンブリ: オイルシール部品の形状を整えます。

- 供給および搬送機構: 材料供給を自動化します。

- 制御システム: プログラマブル ロジック コントローラー (PLC) またはタッチ スクリーン パネルが操作を管理します。

複雑さを考慮すると、生産効率を維持するには、適切なメンテナンスとタイムリーなトラブルシューティングが重要です。

2. メンテナンスの重要性

オイル シール専用機械の適切なメンテナンスは、次のような理由から非常に重要です。

- 機械の寿命を延ばします: 定期的なケアにより、可動部品の磨耗を軽減します。

- 製品の品質を保証します: 適切にメンテナンスされた機械により、一定の寸法と表面仕上げのオイル シールが製造されます。

- ダウンタイムを防止します: 定期的な検査により、重大な障害に発展する前に問題が検出されます。

- 安全性の向上: 機械の状態が悪いと、オペレーターにリスクが生じます。

メンテナンスルーチンは次のように分類できます。 毎日、毎週、毎月のチェック .

3. 日常のメンテナンス方法

毎日のメンテナンスにより、生産シフト中のスムーズな稼働が保証されます。主なタスクは次のとおりです。

3.1 清掃

- 金型エリア、コンベア ベルト、および供給機構からほこり、ゴムの残留物、金属の削りくずを取り除きます。

- 誤動作を防ぐために、コントロールパネルやタッチスクリーンを拭きます。

3.2 潤滑

- スライド、ベアリング、油圧ピストンなどの可動部品を確認し、潤滑剤を塗布します。

- メーカーの仕様に従って、正しい種類の潤滑剤が使用されていることを確認してください。

3.3 検査

- シールの品質に影響を与える可能性のある摩耗、傷、汚れがないか金型を検査します。

- 油圧および空気圧ラインに漏れがないか確認してください。

- 発熱体が適切に機能し、温度が安定しているかどうかを検査します。

3.4 動作確認

- 制御システム、センサー、安全インターロックが正しく機能していることを確認します。

- 製造設定 (圧力、温度、サイクル タイム) が仕様と一致していることを確認します。

毎日のメンテナンスには通常 15 ~ 30 分かかりますが、重大なダウンタイムを防ぐことができます。

4. 毎週のメンテナンスの実践

毎週のメンテナンスには、より詳細な検査と軽微な調整が含まれます。

4.1 機械部品

- シール形成中に圧力が不均一にならないように、金型と工具の位置を検査します。

- ベルト、ギア、チェーンの摩耗や張力をチェックします。必要に応じて調整します。

4.2 油圧および空圧システム

- 作動油レベルをチェックし、汚れや変色がないか確認してください。

- 空気圧システムのエアフィルターと圧力レギュレーターを検査します。詰まっている場合は交換してください。

4.3 電気システム

- 配線接続と端子に腐食や緩みの兆候がないかどうかを検査します。

- リミット スイッチ、近接センサー、その他の検出デバイスが反応していることを確認します。

毎週のメンテナンスにより、コンポーネントが正確な位置合わせと正しい動作パラメータを維持できるようになります。

5. 月次保守および予防保守

月次メンテナンスはより包括的であり、検査のために生産を停止する必要がある場合があります。

5.1 金型と工具のメンテナンス

- 適切な溶剤を使用して金型を詳細に洗浄します。

- 金型の寸法摩耗や変形がないか確認し、必要に応じて交換します。

- 刃先やトリミング機構の鋭さと位置合わせを検査します。

5.2 システムのキャリブレーション

- 温度制御、圧力センサー、PLC 設定を再調整します。

- サイクル時間をテストし、マシンが一貫したスループットを維持していることを確認します。

5.3 油圧および潤滑システムのオーバーホール

- 作動油が汚染または劣化している場合は交換してください。

- 油圧回路の摩耗したシール、ガスケット、ホースを点検し、交換します。

- 焼き付きを防ぐために、潤滑ポイントをフラッシュし、オイルの流れを確認します。

5.4 安全検査

- 非常停止、ライトカーテン、その他の安全装置をテストします。

- オペレーターのトレーニングと個人用保護具 (PPE) の適切な使用を確保します。

予防保守は予期せぬ故障を減らし、機械の寿命を延ばします。

6. 一般的な問題とトラブルシューティング

オイルシール専用機械は適切なメンテナンスを行っていても、動作上の問題が発生する場合があります。一般的な問題とトラブルシューティング方法を理解することが重要です。

6.1 一貫性のないシール品質

原因:

- 金型の磨耗や位置ずれ

- 圧力または温度の設定が正しくない

- 汚染された原材料

解決策:

- 金型を検査し、損傷している場合は交換します

- 仕様に従って圧力、温度、またはサイクル時間を調整します

- 一貫した材料品質と適切な保管を確保する

6.2 油圧または空圧の故障

原因:

- ホースまたはシリンダーの漏れ

- 作動油の汚れまたは圧力の低下

- ポンプまたはバルブの故障

解決策:

- 損傷したホースと継手を確認して締めるか、交換します

- 作動油を交換または濾過する

- 欠陥のあるポンプまたはバルブをテストして交換する

6.3 電気および制御の問題

原因:

- 配線の緩みまたはセンサーの損傷

- PLCまたはソフトウェアの誤動作

- スイッチまたはリレーの故障

解決策:

- 配線を検査し、確実に接続してください

- PLCプログラムのリセットまたはアップデート

- 故障したセンサーまたはリレーを交換する

6.4 加熱と硬化の問題

原因:

- 発熱体の故障

- 不均一な温度分布

- 絶縁不良

解決策:

- 発熱体をテストして交換する

- 温度設定を調整するか断熱材を修理する

- 熱センサーを使用して均一な熱分布を確認する

6.5 機械的摩耗

原因:

- ベアリング、スライド、またはギアが適切に潤滑されていない

- 疲労を伴う高速作業

- 可動部のズレ

解決策:

- スケジュールに従ってコンポーネントに注油する

- 摩耗または損傷した部品を交換する

- アライメントを調整し、スムーズな動作を確認します

7. 長寿命のためのベストプラクティス

オイルシール専用機の寿命と性能を最大限に引き出すには:

- メーカーのガイドラインに従ってください。 メーカーが提供するメンテナンスおよび操作手順には必ず従ってください。

- 定期的なトレーニング: オペレーターが機械を安全に取り扱い、清掃し、トラブルシューティングできるように訓練されていることを確認してください。

- 高品質の消耗品を使用します。 高品質の潤滑剤、油圧作動油、原材料により、不必要な摩耗が防止されます。

- メンテナンス ログを実装します。 毎日、毎週、毎月のメンテナンス活動を追跡して、再発する問題を特定します。

- 予防メンテナンスのスケジュールを設定します。 定期的に機械を停止し、総合的な検査と交換を行ってください。

これらのベスト プラクティスに従うことで、オペレーターはダウンタイムを削減し、製品の品質を向上させ、安全な作業環境を維持できます。

結論

適切なメンテナンスとトラブルシューティング オイルシール専用機 一貫した生産、高品質のオイル シール、機械の寿命を確保するために重要です。毎日、毎週、毎月のメンテナンスルーチンと、運用上の問題の迅速な特定と解決を組み合わせることで、コストのかかるダウンタイムを防ぎ、機器の寿命を延ばすことができます。

主な戦略には次のようなものがあります。

- 定期的な清掃、注油、点検

- 機械、油圧、電子システムの調整と校正

- 摩耗した金型、シール、コンポーネントの予防交換

- 油圧、電気、加熱の問題の系統的なトラブルシューティング

体系化されたメンテナンス プログラムを採用し、一般的な問題を理解することで、メーカーはオイル シール特殊機械が効率的かつ確実に動作することを保証できます。精度と耐久性が最優先される業界では、生産性と製品品質の両方を維持するためにこのような実践が不可欠です。