ゴム製品業界では、機械装置の選択は、生産効率、製品の品質、運用コストにおいて決定的な役割を果たします。ゴム製の射出成形機、フラット加硫機、真空形成機、カレンダー、内部ミキサーなど、ゴム製の機械には多くの種類があります。さまざまな機器は、さまざまなプロセスフローや製品タイプに適しています。それで、実際の調達またはプロジェクトの計画では、本当に「適切な」ゴム機械を選択する方法は?どのコアパラメーターに注意する必要がありますか?

ゴム製品のプロセス要件を明確にします

選択の最初の前提条件 ラバーマシン IS:どの製品を生産したい製品と、どのような処理技術が必要かを知ること。

自動車シーリングストリップ、Oリング、電子断熱部品、真空加液、または射出成形機などの高精度の小さな製品を生産する必要がある場合は、最初の選択肢です。

ゴム製コンベアベルト、タイヤ、ゴムシートなどの大規模な製品を生産する必要がある場合は、カレンダーまたはオープンミキサーをお勧めします。

それが主にゴムの混合と可塑化に使用されている場合、内部ミキサーと開いたゴムミキサーは不可欠です。

したがって、製品のサイズ、形状、精密要件、生産スケールが、必要な機器の種類と仕様を直接決定します。

焦点を当てる重要な技術的パラメーターは何ですか?

機器の種類を明確にした後、選択プロセス中に次の重要なパラメーターを評価する必要があります。

1。クランプ力

クランプ力は、加硫または注入中のカビの膨張に抵抗する機器の能力を決定します。共通の範囲は、数十トンから数千トンです。ゴム製品のカビのサイズとゴム圧に応じて一致する必要があります。不十分な場合、接着剤が漏れるのは簡単で、高すぎるとエネルギーを無駄にします。

2。プラテンサイズ

プラテンサイズは、カビの互換性と製品の配置に影響します。実際の金型サイズ、製品の数、およびカビの空洞の分布に従って選択する必要があります。特定の動作スペースを予約する方が合理的です。

3。注入量/接着剤供給システム

注射または注入ゴム機械の場合、接着剤供給システムの精度と注入量がコア指標です。注入量は、製品の接着剤の体積要件を満たす必要があります。小さすぎると充填に影響し、大きすぎると残留接着剤の無駄が増加します。

4。温度制御システム

加硫プロセスには、非常に高い温度制御精度が必要です。マルチステージの温度制御、PID調整、温度差モニタリング機能を備えた機器を選択することをお勧めします。これにより、完成品の一貫性と安定性が大幅に向上できます。

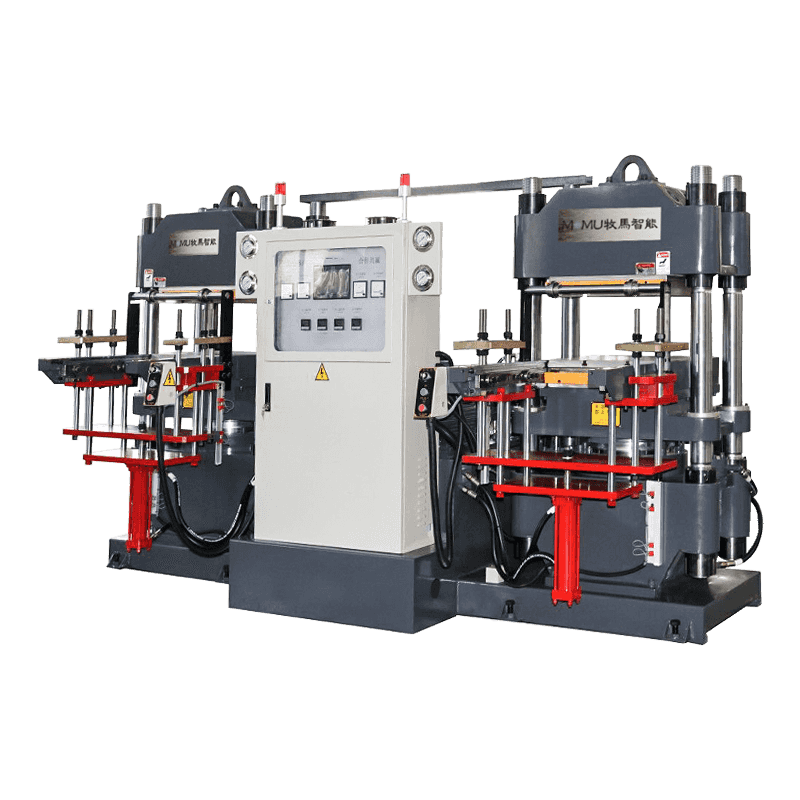

5。自動化の学位

最新のゴム製の機械は、PLCコントロール、タッチスクリーンインターフェイス、自動デモンディング、ロボットローディングシステムなど、インテリジェントな動作をする傾向があります。自動化構成は、生産スケールと管理モードに従って合理的に評価する必要があります。

6.省エネと安全性のパフォーマンス

省エネ油圧システム、インバーター、サーボ制御、その他の構成を備えたゴム製造機は、エネルギー消費を大幅に節約するだけでなく、動作の安定性を改善することもできます。同時に、機器には、緊急停止スイッチ、セーフティライトカーテン、アクセス制御インターロック、その他のデバイスを装備して、オペレーターの安全性を確保する必要があります。

使用シナリオと予算を組み合わせてトレードオフを行う

エンタープライズ生産要件:

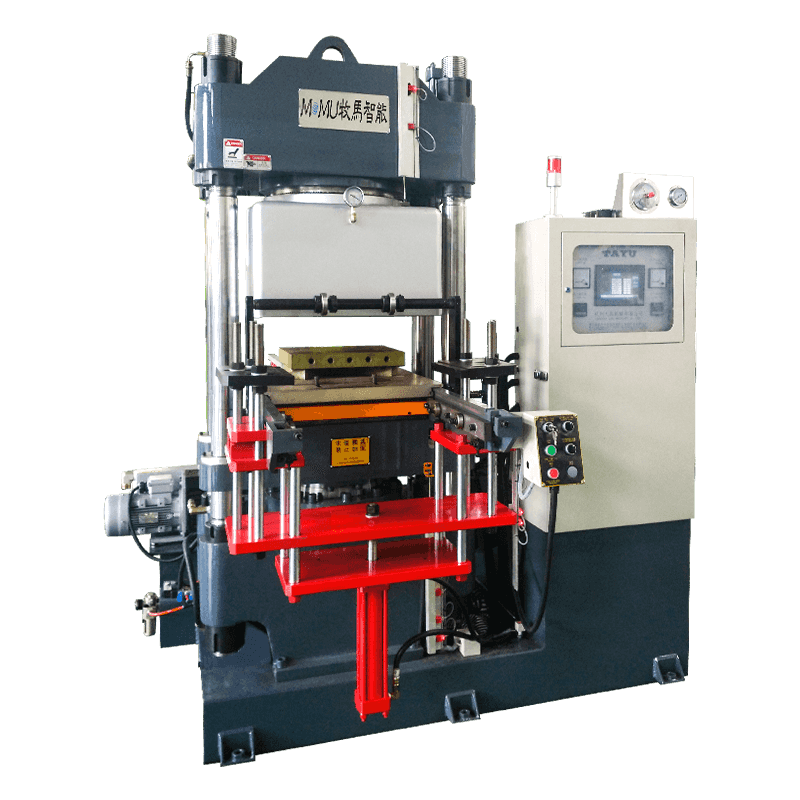

中小バッチ、多変量生産→小型真空プレスまたはホットプレスを推奨します。

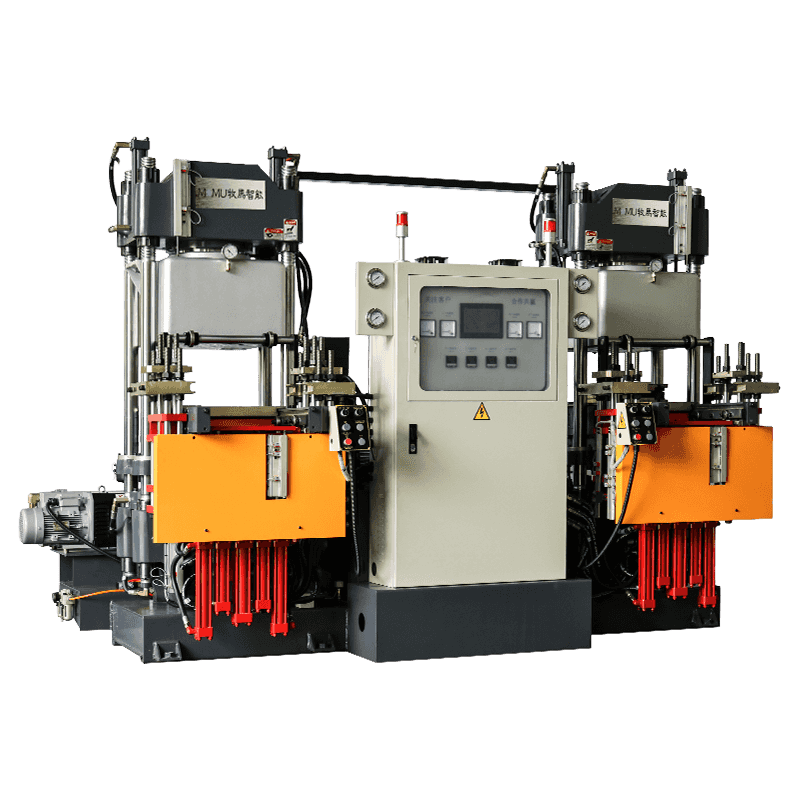

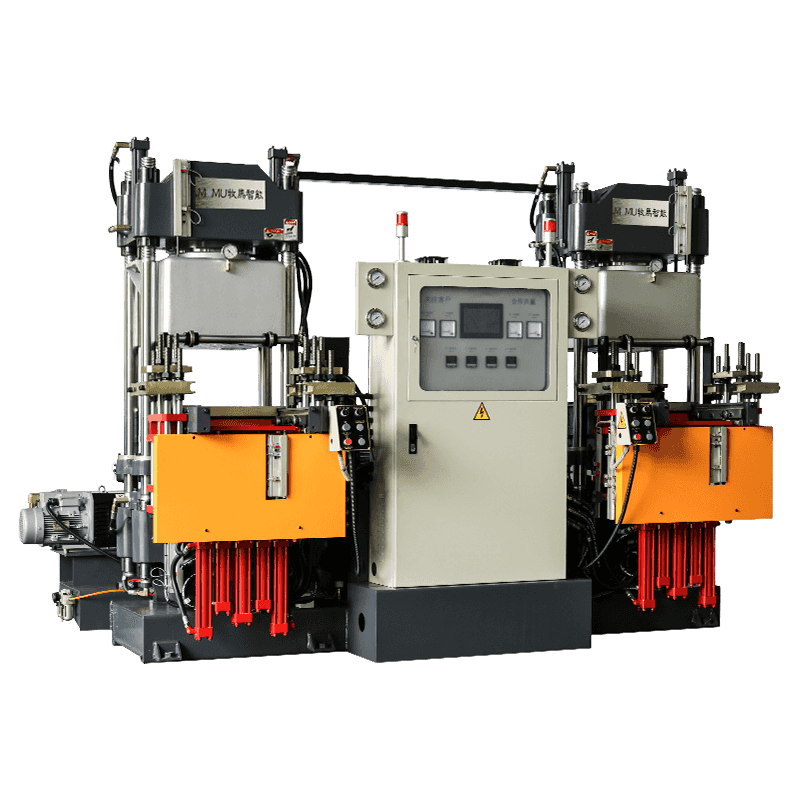

大型バッチ、自動化された生産ライン→大規模な噴射プレスまたは高効率と高い自動化統合を備えたカスタマイズされた機器を選択できます。

予算とアフターセールスの考慮事項:

担当者、Maplan、Desma、その他の機器などの国際的なブランドは安定したパフォーマンスですが、価格が高くなっています。

国内の有名なブランド(Yizumi、Jinwei、Xinhong、Jiajinなど)は、コストのパフォーマンスと技術的成熟度の点ですでに競争力があり、コスト管理とカスタマイズされたニーズに焦点を当てた企業に特に適しています。

アフターセールスとアクセサリー保証:

地元のサービスアウトレット、高速なスペアパーツの対応、およびリモートデバッグとメンテナンスのサポートを備えたサプライヤーを優先的に選択します。これは、生産の継続性と安定性に直接影響します。

適切なゴム製造機は、処理ツールだけでなく、生産プロセスの最適化と製品品質保証の中核でもあります。製品要件を正しく理解し、機器の種類と技術的パラメーターを正確に一致させること、およびプロセス開発と将来のスケーラビリティを組み合わせることによってのみ、高効率、低エネルギー、高品質のゴム製造システムを真に実現できます。