ゴム射出成形機 自動車、医療、エレクトロニクス、消費財などの幅広い業界で使用される高品質のゴム部品の製造に不可欠です。これらの機械は、ゴム材料の成形と硬化を正確に制御できる高度な製造プロセスを使用しています。ゴム射出成形機は、複雑で高性能のゴム部品を迅速かつ効率的に製造できるため、ゴム製品の製造方法を変革しています。

ゴムの射出成形プロセスは通常、次の手順に従います。

ゴムは射出成形機のバレルに供給され、そこで混合され、特定の温度に加熱されます。ゴムの種類に応じて、所望の特性を達成するために、硬化剤、着色剤、または他の化合物などの添加剤が材料に組み込まれる場合があります。

加熱されたゴムは高圧下で金型キャビティに射出されます。圧力により、ゴムが金型全体に確実に充填され、正確な形状が得られます。成形機には、圧力を調整し、射出速度を制御するための油圧システムまたは電気システムが装備されています。

![]()

金型に充填したら、ゴムを硬化 (または加硫) させます。加硫はゴム分子を架橋する化学プロセスであり、材料に最終的な強度、弾性、耐久性を与えます。硬化時間はゴムの種類とパーツの厚さによって異なります。

硬化後、金型を冷却してゴムを固化させます。部品が冷却されると金型から取り出され、次のサイクルでプロセスが再開されます。

ゴム射出成形機にはいくつかの種類があり、それぞれ特定の製造要件を満たすように設計されています。

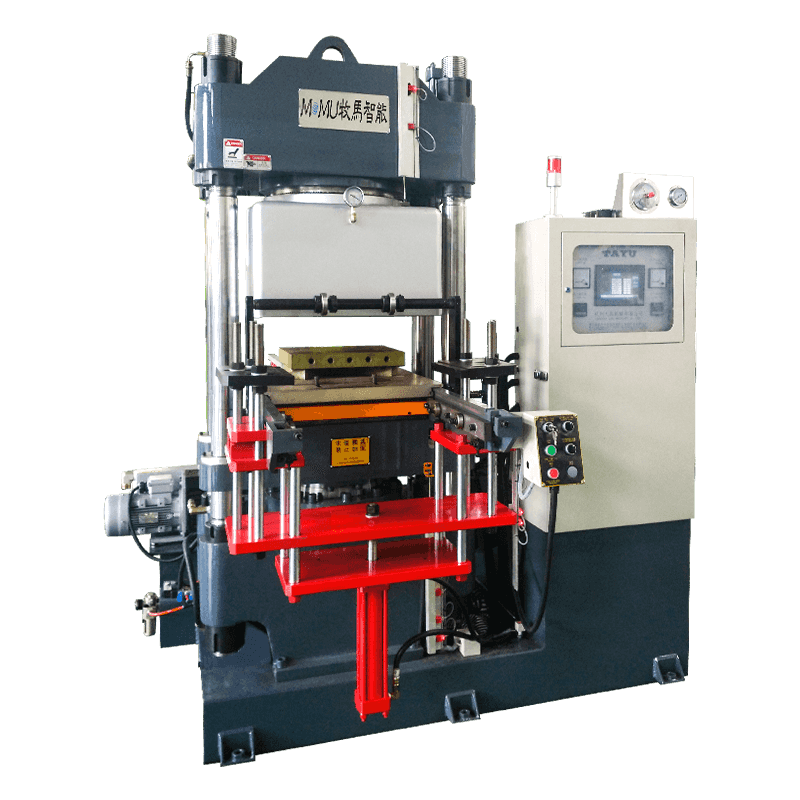

これらは最も一般的なタイプの射出成形機です。横型機械では、射出ユニットと金型が水平に配置されます。これらの機械はその安定性で知られており、大量のゴム部品の製造に適しています。

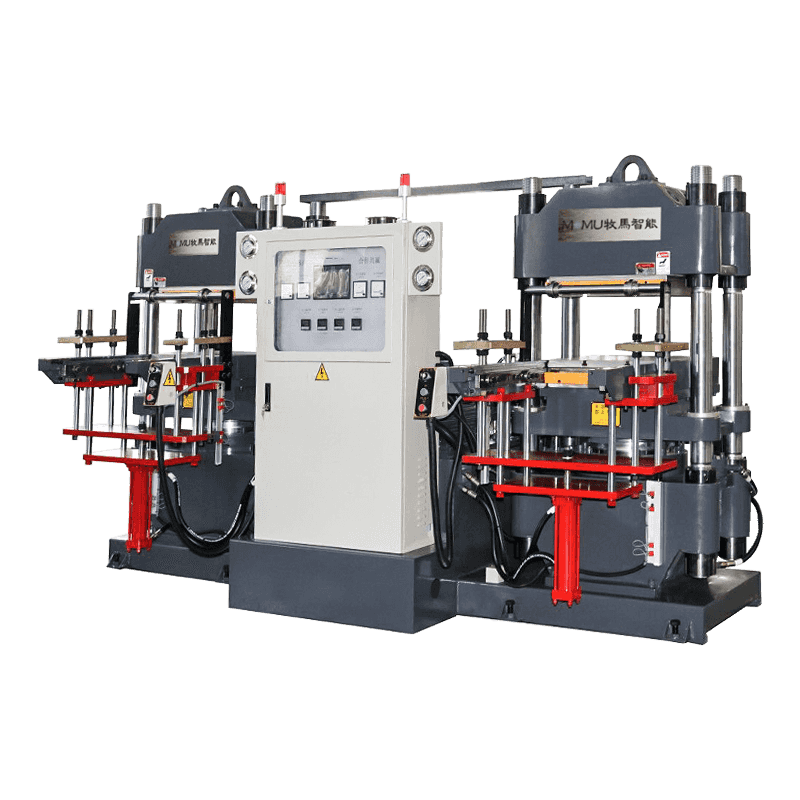

縦型機械では、金型が垂直に配置され、射出ユニットは金型の上に配置されます。縦型機械は、小さく複雑な部品の成形によく使用され、特に 1 つの材料を既存の部品の上に射出するオーバーモールディング用途に適しています。

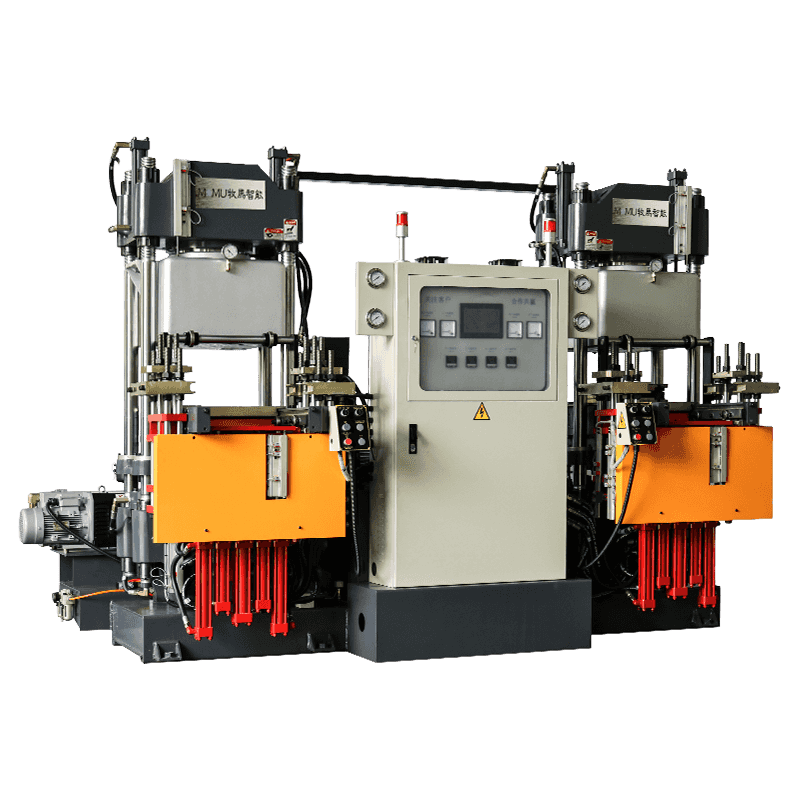

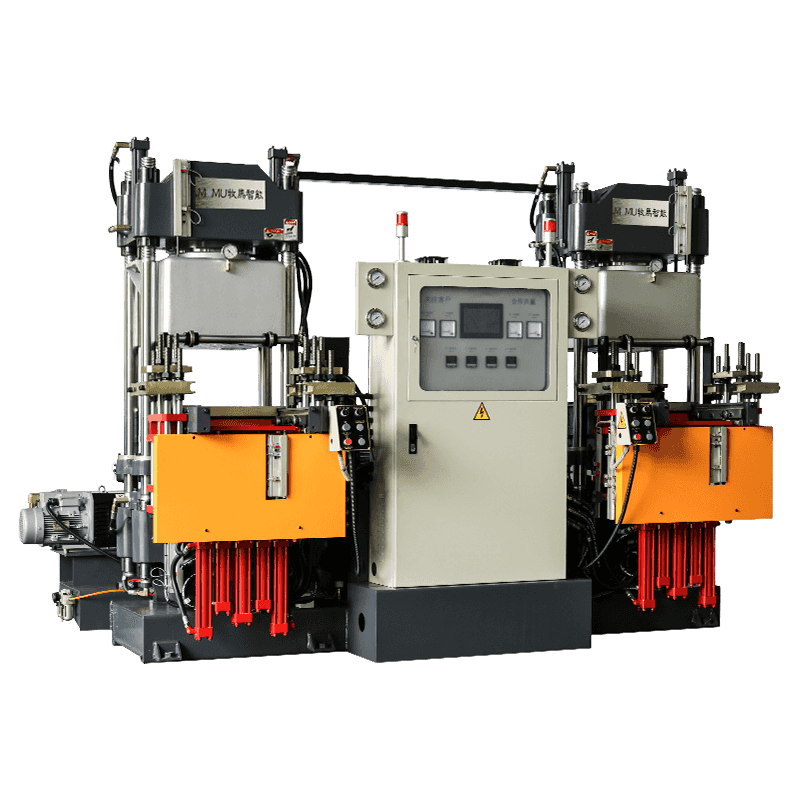

これらの機械は、2 種類以上のゴム (または他の材料) を同じ金型に射出することができます。これは、異なる硬度レベルのシーリング ガスケットなど、異なる色や特性を持つゴム部品を 1 サイクルで製造する場合に役立ちます。

ゴム射出成形の主な利点の 1 つは、高レベルの精度が得られることです。この機械は成形プロセスを一貫して制御し、各部品の寸法、形状、材料特性が均一になるようにします。これは、自動車や医療機器の製造など、厳しい公差と高品質基準が重要な業界では特に重要です。

ゴム射出成形機は高度に自動化されているため、手作業の必要性が減り、人的ミスが最小限に抑えられます。サイクルタイムが短いため、機械は比較的短期間で大量の部品を生産できます。これにより、生産性が向上し、製造コストが削減され、大量生産にとって魅力的な選択肢となります。

複雑な形状が難しい従来のゴム成形法とは異なり、ゴム射出成形では複雑な形状を高精度で製造できます。これにより、メーカーは品質や一貫性を損なうことなく、シール、ガスケット、カスタムゴムコンポーネントなどの複雑なデザインの部品を作成できるようになります。

ゴム射出成形機の初期設定コストは高くなる可能性がありますが、特に大規模生産の場合、時間の経過とともに費用効果が高まります。効率性、自動化、人件費の削減により、大量のゴム部品を製造する場合のコスト効率の高い選択肢となります。

ゴム射出成形機は、シリコーン、EPDM、NBR、天然ゴムなど幅広いゴム材料に対応できます。この多用途性により、メーカーは自動車部品、医療部品、産業部品など、特定の用途に最適な材料を選択できます。

ゴム射出成形は、次のような幅広い業界で使用されています。

シール、ガスケット、ブッシュ、ウェザーストリップなどのゴム部品は、射出成形を使用して製造されます。これらの部品は高い精度と耐久性が要求されるため、ゴム射出成形は理想的なプロセスとなります。

医療分野では、医療機器のシールやダイヤフラム、ガスケットなどのゴム部品が重要です。医療製品の安全性と性能を確保するには、無菌で精密な高品質のゴム部品を製造する能力が不可欠です。

ゴム射出成形は、電子機器や電化製品用のグリップ、シール、ソフトタッチ コンポーネントなど、さまざまな消費者向け製品の製造に使用されています。

機械用のゴム部品、振動ダンパー、ガスケットは一般にゴム射出成形を使用して製造され、性能の向上、摩耗の軽減、機械全体の効率の向上に役立ちます。