電気用途向けの高品質の絶縁体の製造に関しては、射出成形技術が革新的な技術となっています。この革新的な製造プロセスは絶縁体の製造方法に革命をもたらし、効率、精度、コスト効率が向上しました。この記事では、絶縁体用射出成形機の最新の進歩と、それらが電気システムのこの重要なコンポーネントの将来をどのように形作るのかについて探っていきます。

絶縁体の射出成形技術における重要な発展の 1 つは、先進的な材料の統合です。極端な気象条件や高電圧用途に耐えられる絶縁体の需要が高まる中、メーカーはシリコーンゴムや複合ポリマーなどの材料に目を向けています。これらの材料は優れた絶縁特性と耐久性を備えているため、幅広い電気インフラストラクチャ プロジェクトに最適です。これらの先進的な材料を処理するために装備された射出成形機により、最も厳しい業界基準を満たす絶縁体の製造が可能になります。

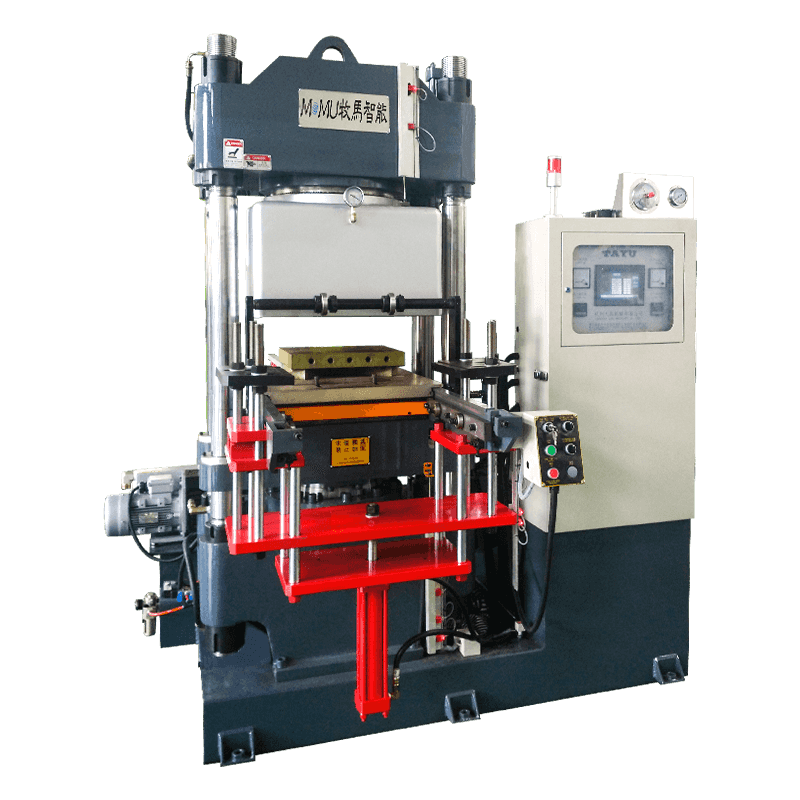

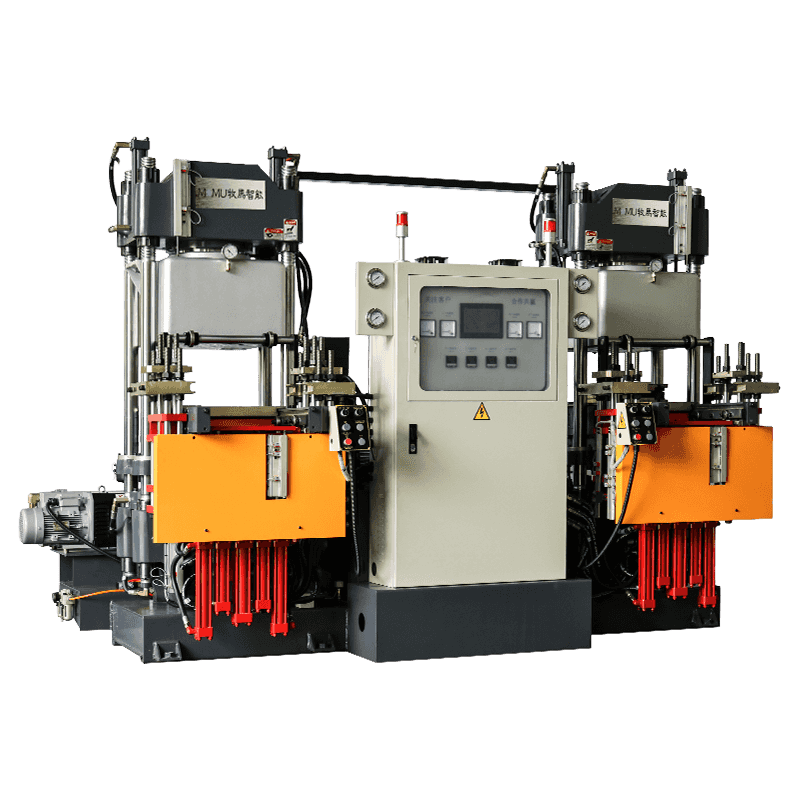

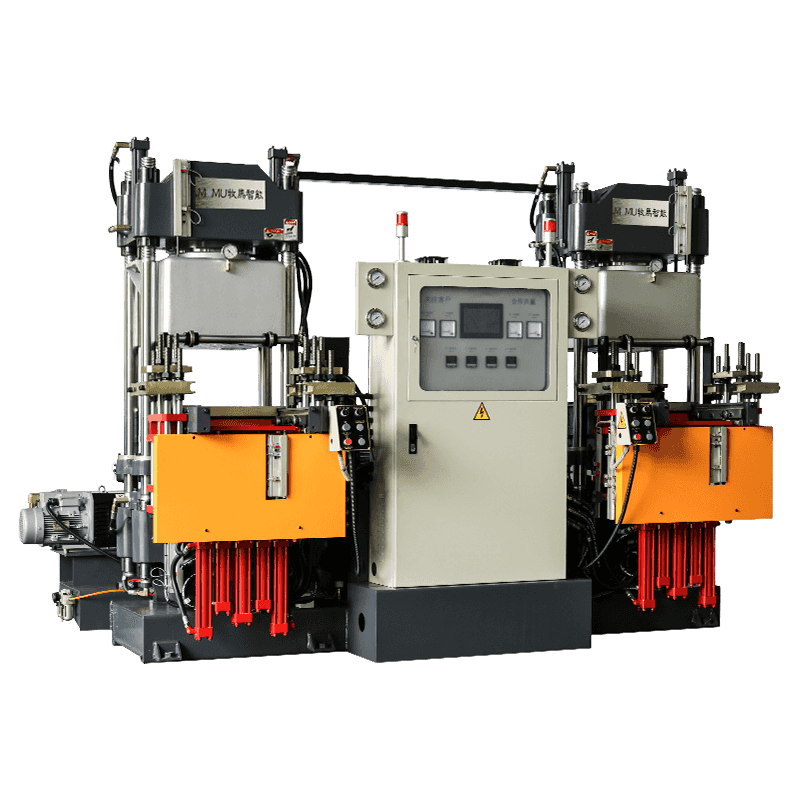

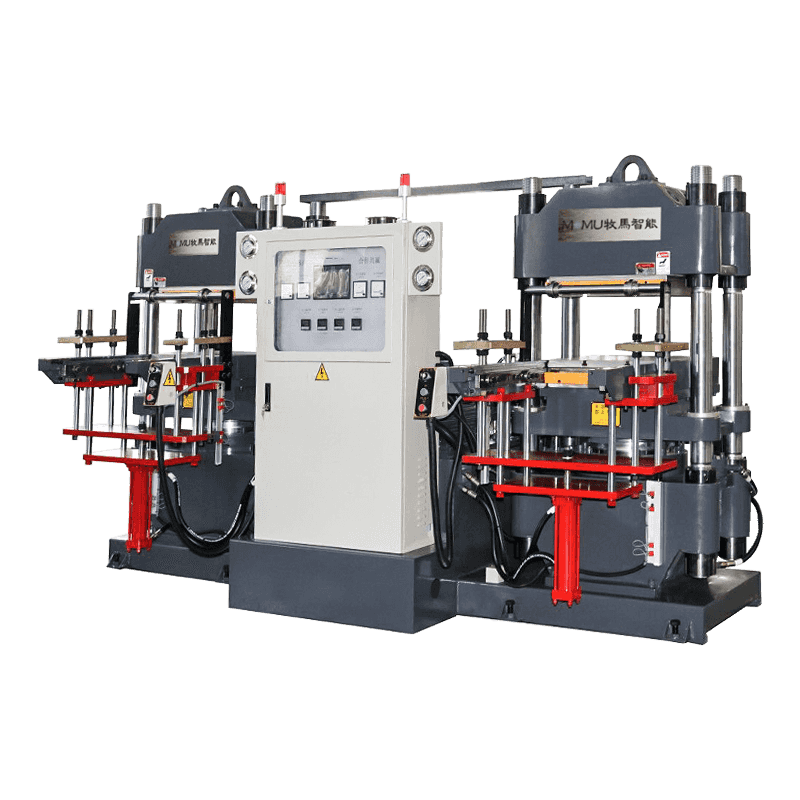

素材の進歩に加えて、最新の 絶縁体射出成形機 最先端の自動化および制御システムが装備されています。これらのシステムにより、射出成形プロセスの正確な監視と調整が可能になり、絶縁体の一貫した品質と寸法精度が保証されます。さらに、射出成形技術におけるロボット工学と人工知能の統合により、生産効率が大幅に向上し、欠陥のリスクが軽減されました。その結果、メーカーは生産性と信頼性を向上させて絶縁体に対する需要の増大に応えることができます。

さらに、絶縁体射出成形機の開発では持続可能性が大きな焦点となっています。環境への影響を削減するというプレッシャーが高まる中、メーカーは生産プロセスにおける材料の無駄やエネルギー消費を最小限に抑える方法を積極的に模索しています。最新の射出成形機は、材料の使用とエネルギー効率を最適化するように設計されており、より持続可能な製造アプローチに貢献します。さらに、業界の環境責任への取り組みと一致して、絶縁体の製造における生分解性およびリサイクル可能な材料の使用が注目を集めています。

絶縁体射出成形機の進化により、電気用途向けの高性能絶縁体の製造が大幅に進歩しています。先端材料から自動化と持続可能性に至るまで、これらの技術革新は業界を再構築し、絶縁体の品質、信頼性、環境への責任に関する新たな基準を設定しています。効率的で耐久性のある絶縁体の需要が高まる中、射出成形技術の継続的な開発は、世界中の電気インフラの将来に大きな期待をもたらしています。