ゴム成形は、自動車、電子機器、医療機器、産業機械などで使用されるエラストマー部品の製造において重要なプロセスです。圧縮成形、射出成形、トランスファー成形など、さまざまな成形方法が存在します。各方法には、独自の利点、制限、および適切な用途があります。これらの違いを理解することで、メーカーは生産効率、製品品質、費用対効果を最適化することができます。

中でもゴム圧縮成形は、その簡便性、材料効率、高強度・高精度部品への適応性などから、現在でも広く用いられています。他のゴム成形技術と比較すると、プロセスの選択と運用のベストプラクティスが明確にわかります。

ゴム圧縮成形の原理とプロセス

ゴム圧縮成形は、通常はブランクまたはシートの形の、事前に測定されたゴム材料を加熱された金型キャビティに配置するプロセスです。次に金型を閉じ、熱と圧力の両方を加えてゴムを流動させ、キャビティを充填し、所望の形状に硬化させます。この方法は、単純なジオメトリから中程度に複雑なジオメトリに特に効果的です。

圧縮成形の主要なステップ

- 予備成形: ゴムを金型のキャビティに合わせて切断または予備成形し、圧縮中の均一な分布を確保します。

- 成形: プリフォームを金型に配置し、加熱しながら圧力を加えて硬化プロセスを開始します。

- 硬化: 熱と圧力によりポリマー鎖の架橋が促進され、固体エラストマーが形成されます。

- 脱型: 材料が硬化したら、型を開け、完成した部品を取り出します。

ゴム射出成形: 概要

射出成形では、プランジャーまたはスクリュー機構を使用して、加熱されたゴム材料を金型キャビティに押し込みます。この方法により、より複雑な形状、より厳しい公差、より高い生産速度が可能になります。圧縮成形とは異なり、射出成形では安定した品質を達成するために、正確な温度と圧力制御を備えた専用の機械が必要です。

射出成形のメリット

- 大規模な生産工程全体にわたって高い精度と均一性を実現します。

- 複雑で薄肉の入り組んだ部品を成形する能力。

- 自動化された材料供給と最適化された金型設計により、スクラップが削減されます。

ラバートランスファー成形: 概要

トランスファー成形は、圧縮成形と射出成形の側面を組み合わせたハイブリッドプロセスです。ゴムは最初にチャンバーまたはポットに配置され、次にランナーを通して金型キャビティに押し込まれます。この方法により、適度に複雑な部品を成形する能力を維持しながら、材料の流れを正確に制御できます。

トランスファー成形のメリット

- 圧縮成形に比べバリを低減します。

- インサートや複雑な形状のカプセル化が可能です。

- 安定した品質で中程度の生産量に適しています。

ゴム成形法の比較

次の表は、プロセス、コスト、精度、理想的な用途の観点から、圧縮成形、射出成形、トランスファー成形の主な違いをまとめたものです。

| アスペクト | 圧縮成形 | 射出成形 | トランスファーモールディング |

| 機械コスト | 低い | 高 | 中 |

| 生産速度 | 中等度 | 高 | 中等度 |

| パーツの複雑さ | シンプルから中程度まで | 複雑な | 中等度 |

| 材料廃棄物 | 低い to moderate | 低い | 中等度 |

| 理想的な用途 | ガスケット、シール、単純なコンポーネント | 複雑な parts, high volume production | カプセル化部品、インサート |

適切な成形方法の選択

適切なゴム成形法の選択は、生産量、部品の複雑さ、予算、必要な公差によって異なります。圧縮成形は、単純な設計および小規模から中規模のバッチの場合、コスト効率が高くなります。射出成形は、精度が重要な大量の複雑な部品に適しています。トランスファー成形は、インサートまたは封止を使用した中程度の複雑さの部品の中間点を提供します。

結論

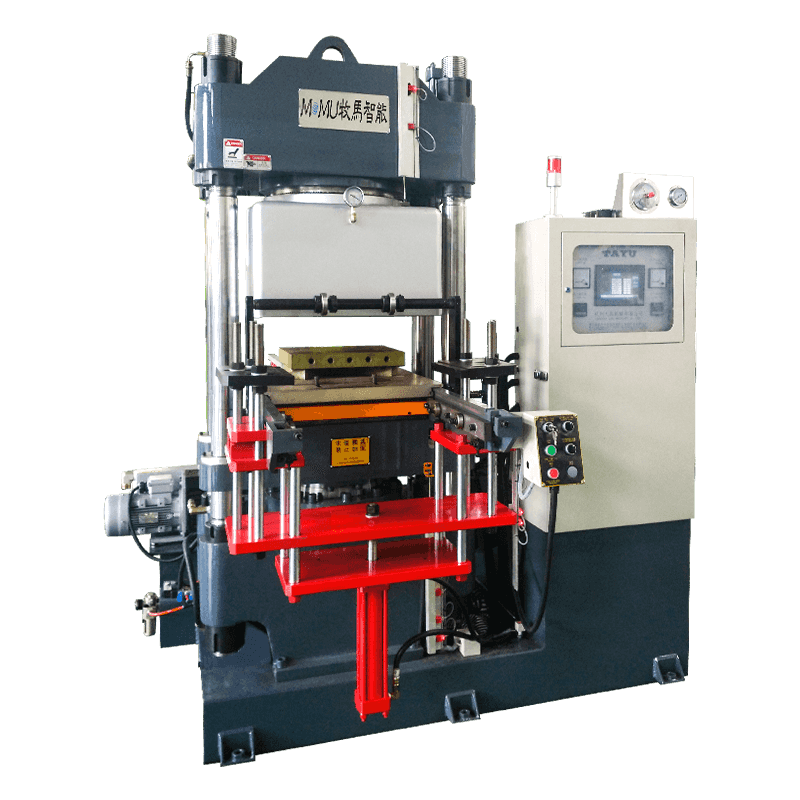

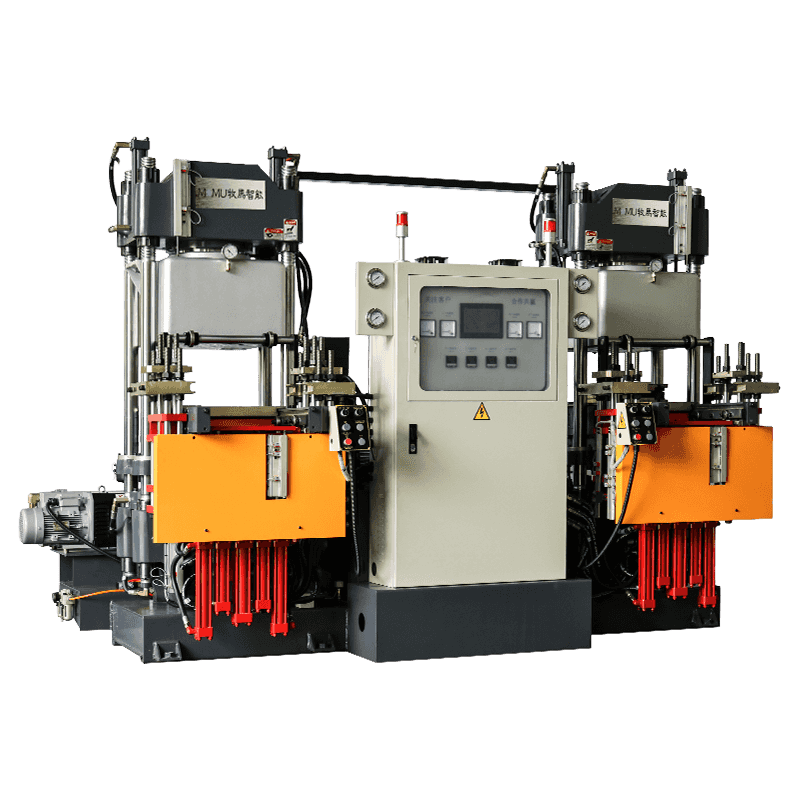

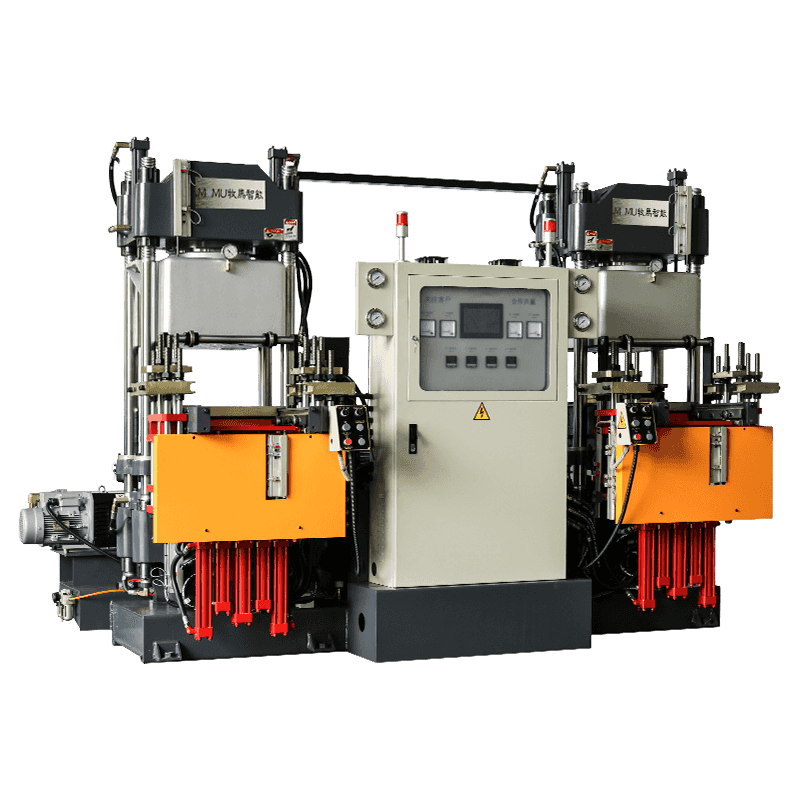

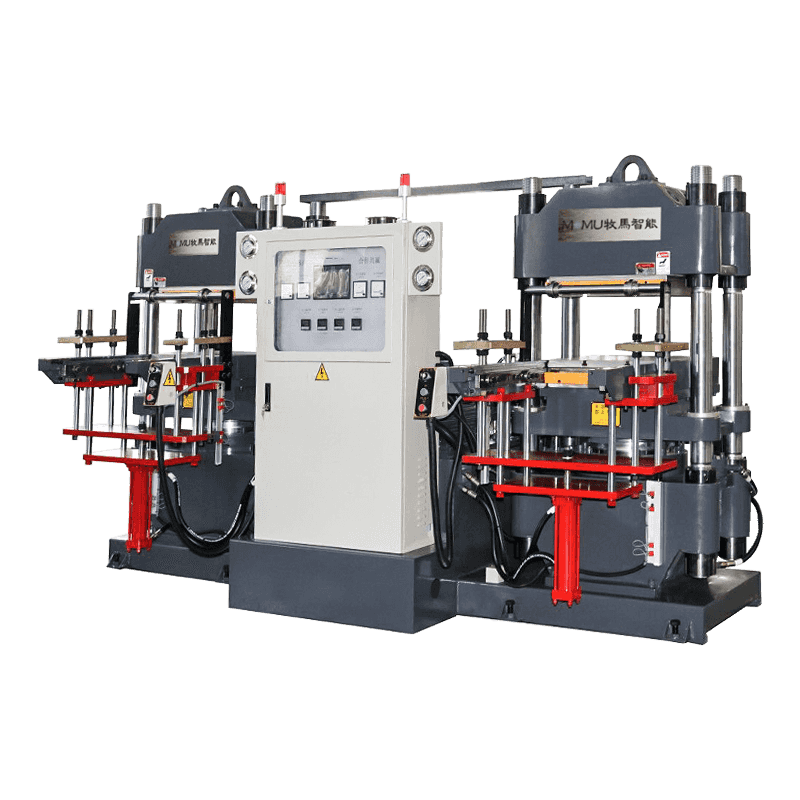

ゴム圧縮成形機 は依然として、幅広いエラストマー部品を製造する多用途かつコスト効率の高い方法です。射出成形やトランスファー成形との違いを理解することで、メーカーは生産を最適化し、無駄を削減し、一貫した品質を達成することができます。適切な成形プロセスを選択すると、さまざまな業界にわたって効率、収益性、製品のパフォーマンスが保証されます。