現代の製造業において、ゴム製品の生産は自動車から医療機器に至るまで、さまざまな分野で不可欠な部分となっています。高品質のゴム部品を効率的かつ一貫して製造するプロセスは、多くのメーカーが直面する課題です。ゴム製造の効率と精度を大幅に向上させた最先端技術の一つがゴム射出成形機です。この革新的な技術は、従来の成形方法に比べていくつかの利点をもたらし、ゴム製造業界に革命をもたらしました。

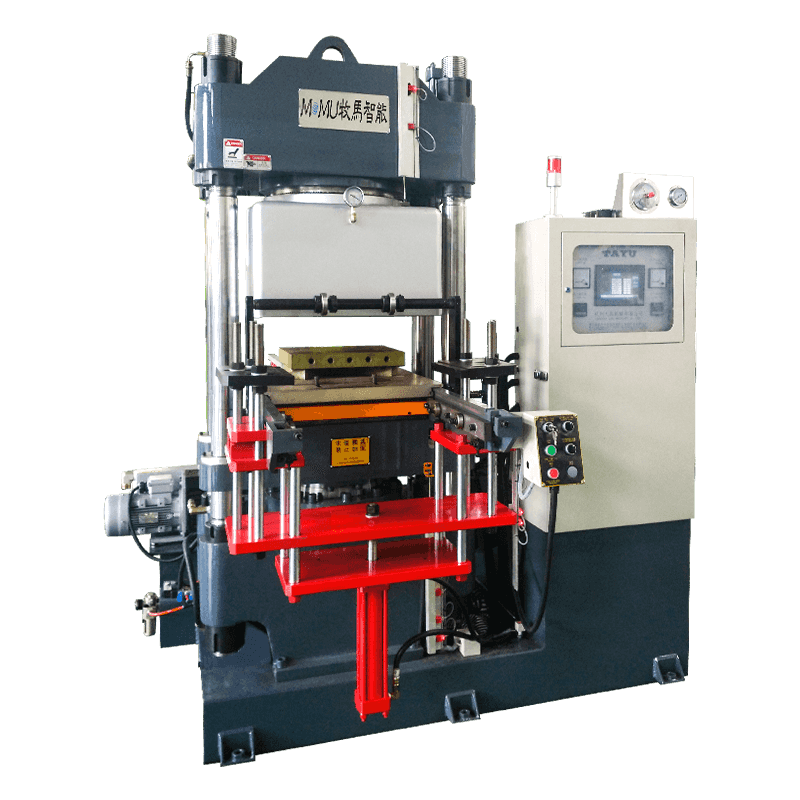

の ゴム射出成形機 は、射出ユニット、型締ユニット、金型、制御システムなどのいくつかの主要コンポーネントで構成されています。射出装置はゴム材料を溶かして金型に射出する役割を果たします。クランプ ユニットは、射出プロセス中に金型を所定の位置に保持し、材料が適切な圧力で射出されるようにします。金型自体がゴム部品の最終的な形状とサイズを決定します。最後に、制御システムがプロセス全体を管理し、射出に最適な温度、圧力、タイミングを確保します。

ゴム射出成形の主な利点の 1 つは、高精度の部品を製造できることです。射出プロセスにより、非常に厳しい公差と大規模な生産工程にわたる一貫性が可能になります。これは、ゴム部品の品質と信頼性が極めて重要である自動車や医療機器などの業界では特に重要です。

![]()

圧縮成形やトランスファー成形などの従来のゴム成形技術と比較して、ゴム射出成形はサイクルタイムが短縮されます。射出プロセスにより、ゴム材料の加熱、冷却、固化が迅速に行われるため、生産性が向上します。これは、高い需要に応え、全体的な効率を向上させたいと考えているメーカーにとって、大きな利点となります。

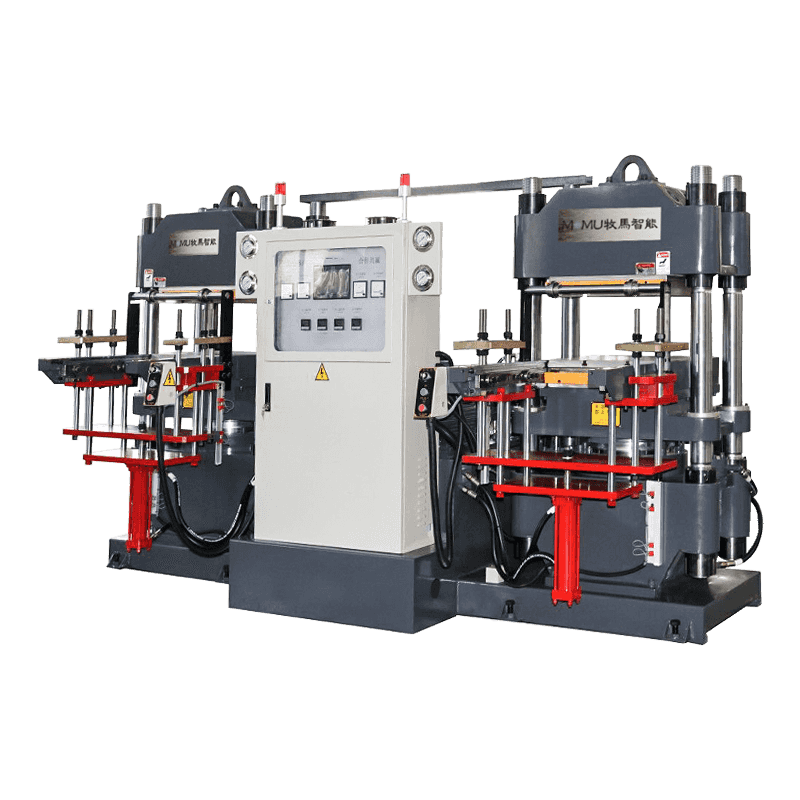

ゴム射出成形機は、複雑な形状や複雑なデザインのゴム部品の製造に優れています。ゴムを金型に高圧射出することで、他の成形方法では実現が困難または不可能な、微細な形状や薄肉のコンポーネントの作成が可能になります。このため、ゴム射出成形は、複雑なシールやカスタム ガスケットなどの複雑な機能を備えたコンポーネントを製造するのに理想的な選択肢となります。

ゴム射出成形機は、熱硬化性エラストマーや熱可塑性エラストマー (TPE) など、さまざまなゴムコンパウンドを処理できます。この多用途性により、メーカーは、強化された耐熱性、柔軟性、耐薬品性など、さまざまな物理的特性を備えた部品を製造できます。さまざまな材料を使用できるため、メーカーは特定の用途要件に合わせて製品を調整できます。

射出成形プロセスは、材料使用の点で非常に効率的です。余分な材料が発生してトリミングやリサイクルが必要になることが多い圧縮成形とは異なり、射出成形では各部品に必要な量のゴムを正確に使用します。これにより廃棄物が削減され、生産コストが削減されるため、メーカーにとっては環境に優しく、コスト効率の高い選択肢となります。

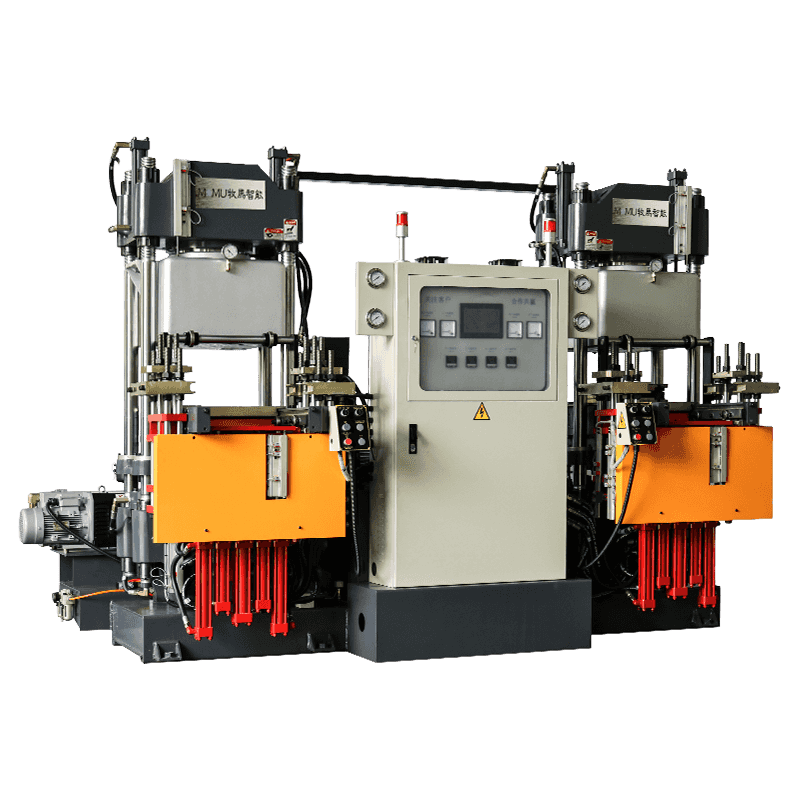

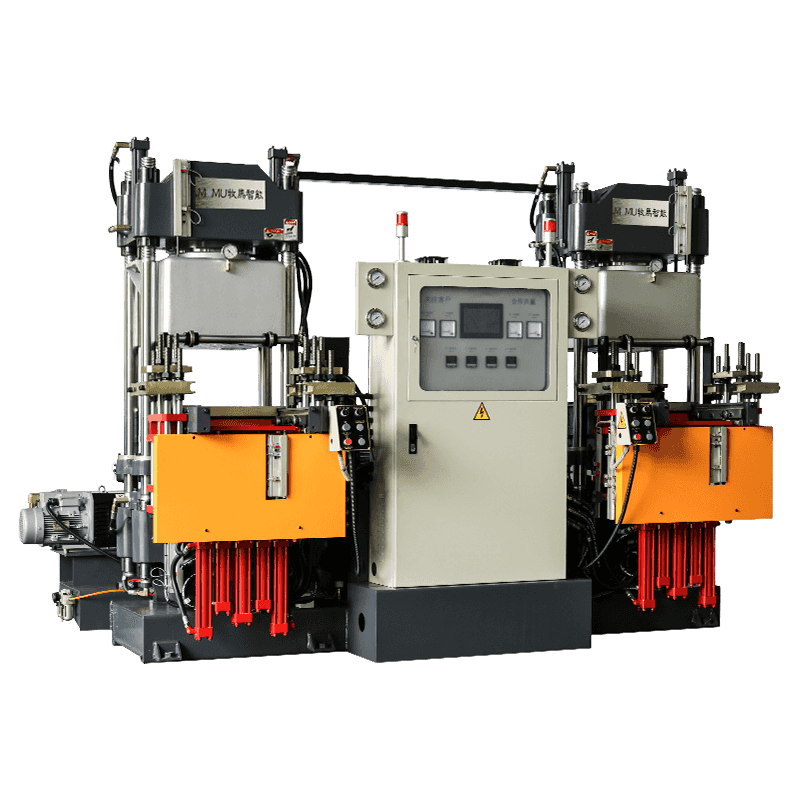

ゴム射出成形機は高度に自動化されているため、手作業の必要性が減り、人的ミスが最小限に抑えられます。自動化により、生産サイクルが短縮され、より一貫した製品生産が可能になります。ゴム射出成形機への初期投資は他の方法に比べて高額になる可能性がありますが、長期的には労働力、材料廃棄物、生産時間の節約により、大幅なコストメリットが得られます。

ゴム射出成形機は、高性能ゴム部品が必要とされるさまざまな業界で使用されています。主要なアプリケーションには次のようなものがあります。

ゴムシール、ガスケット、振動ダンパー、O リングは、一般にゴム射出成形機を使用して製造されます。これらのコンポーネントは、自動車システムの安全性、信頼性、効率を確保するために重要です。

医療機器には多くの場合、シール、ダイヤフラム、ガスケットなどのゴム部品が必要です。高精度でクリーンな生産環境を備えた射出成形は医療分野に最適です。

機械、ポンプ、バルブに使用されるゴム部品は、多くの場合射出成形で製造されます。耐久性のある高品質の部品を迅速かつ効率的に生産する能力は、産業用途には不可欠です。

ゴム射出成形は、履物、ゴムグリップ、保護カバーなどの消費者製品の製造にも使用されます。機械の多用途性により、日常使用の幅広い製品の生産が可能になります。

ゴム射出成形には多くの利点がありますが、メーカーが考慮しなければならない課題もあります。たとえば、ゴム射出成形機の設置には初期コストが高くなる可能性があり、小規模製造業者にとってはそれが障壁となる可能性があります。さらに、金型の設計は射出成形プロセスの成功に重要な役割を果たします。金型の設計が不十分だと、エアポケットや不均一な材料分布など、最終製品に欠陥が生じる可能性があります。

さらに、ゴム材料の選択と成形プロセスのパラメータ (温度や圧力など) を用途ごとに注意深く最適化する必要があります。設定が正しくないと、製品の欠陥やパフォーマンスが最適化されない可能性があります。