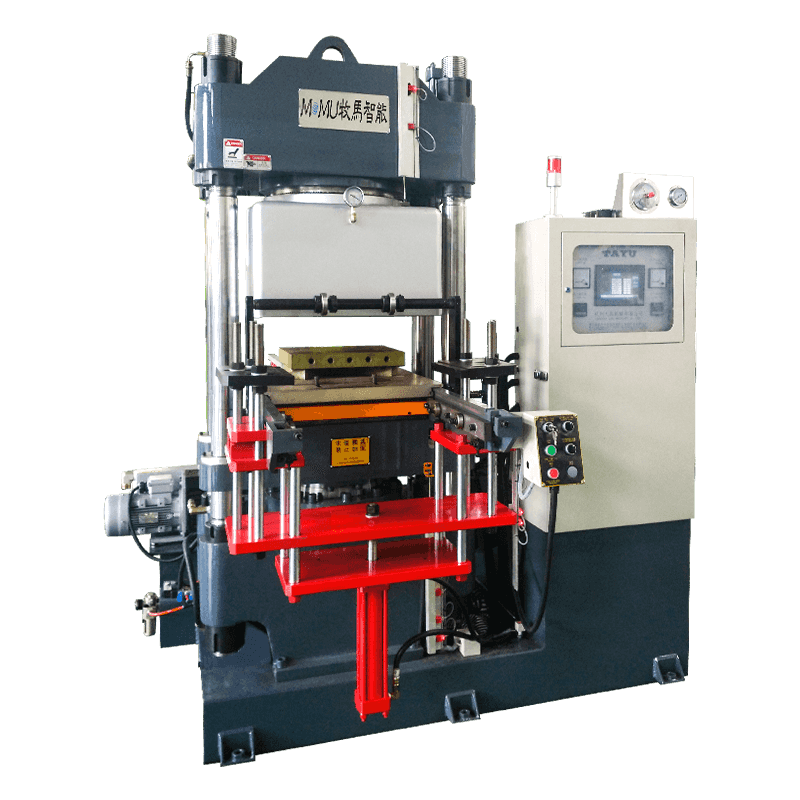

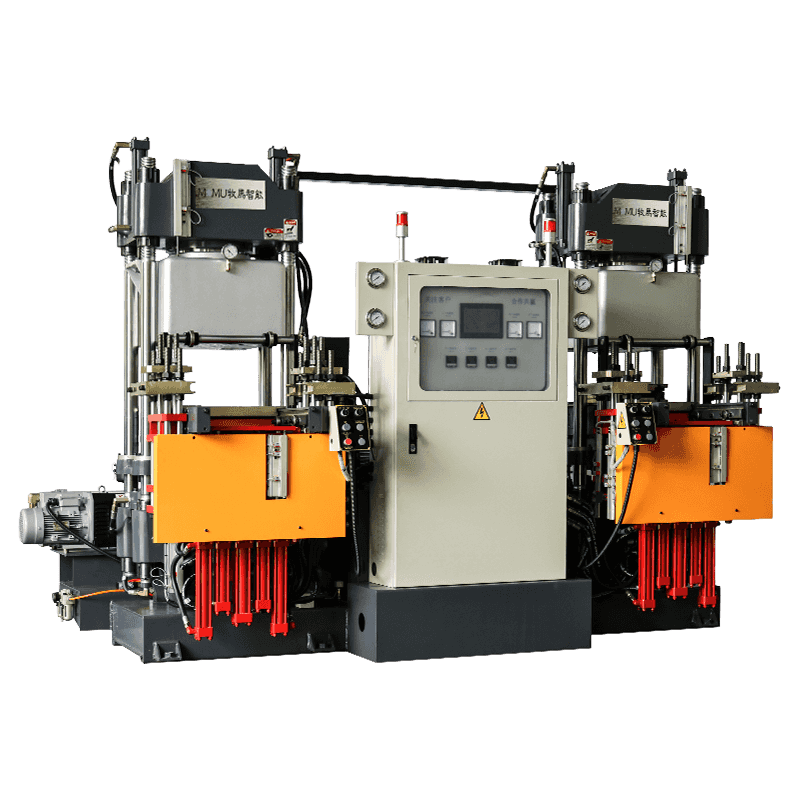

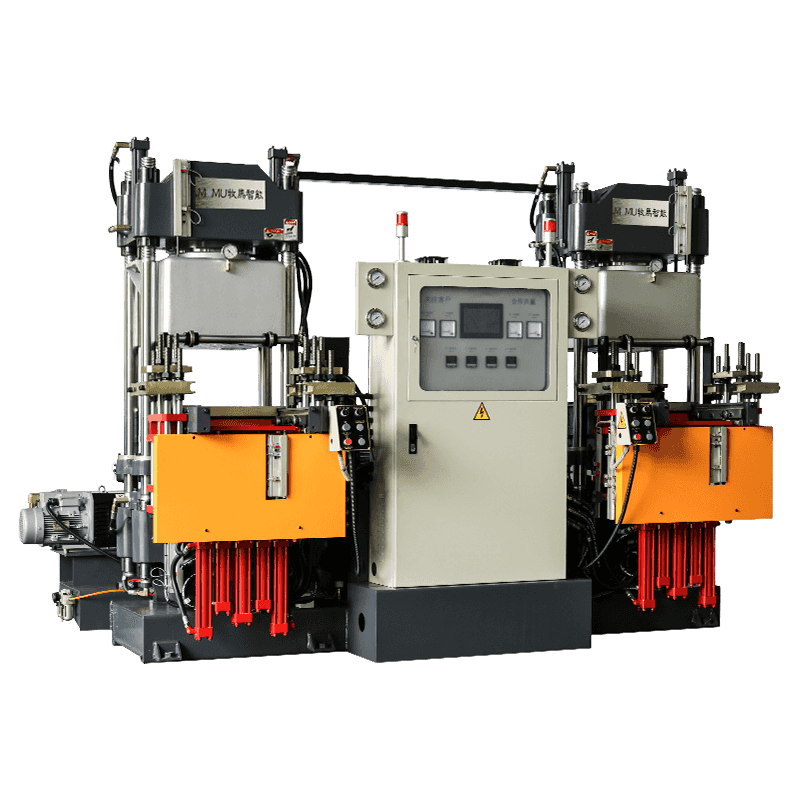

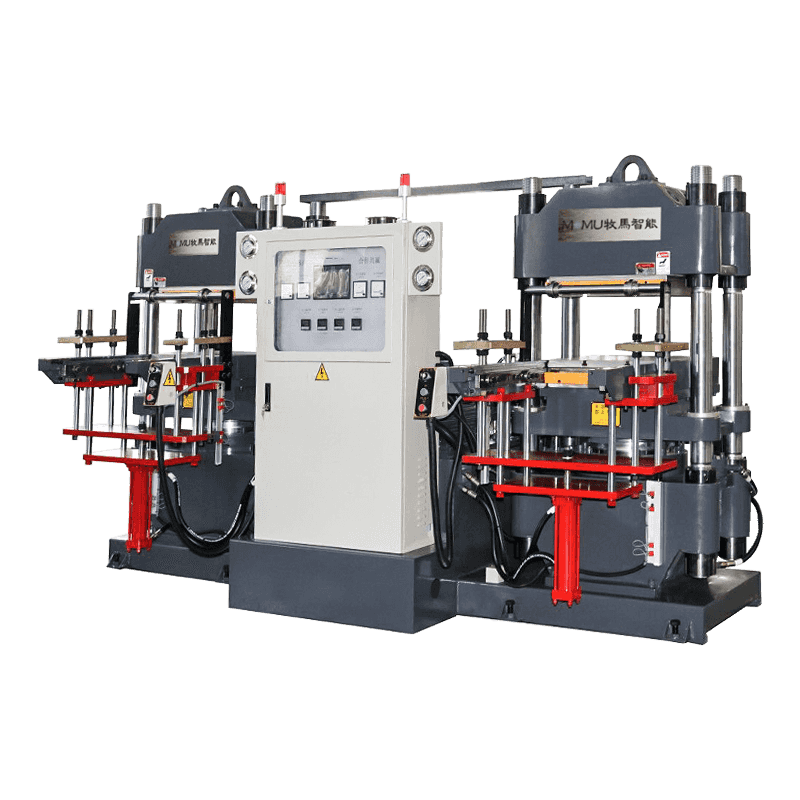

加硫はゴム製造の基礎プロセスであり、生ゴムを耐久性のある使用可能な製品に変えるために重要です。さまざまな技術が採用されていますが、その中でも真空加硫は、従来の加硫手法とは一線を画す、明確な利点と特徴を備えた特殊な手法として登場しました。両者の主な違いを理解する 真空ゴム加硫機 などの方法は、生産プロセスを最適化し、優れた品質のゴム製品を実現しようとしているメーカーにとって最も重要です。

圧力環境:

真空加硫: この方法は、空気圧が大気圧よりも低く制御された真空環境で行われます。真空加硫では、ゴム材料と金型キャビティから空気や閉じ込められたガスを除去することで、ボイドや気泡の形成を最小限に抑え、より高密度で均一な製品を実現します。

その他の加硫方法: 圧縮成形や射出成形などの従来の加硫技術は、通常、大気圧または高圧で行われます。これらの方法は効果的ではありますが、真空加硫と同レベルの空気除去と制御が提供されない可能性があり、最終製品に不一致が生じる可能性があります。

空気の除去:

真空加硫: このプロセスに不可欠なのは、ゴム材料と金型キャビティの両方から空気を徹底的に排気することです。このステップにより、ゴムに閉じ込められたエアポケットがなくなり、最終製品の構造的完全性や表面仕上げが損なわれる可能性があります。

他の加硫方法: 他の加硫方法でも空気の除去は不可欠ですが、真空加硫ほど厳密に制御されない場合があります。その結果、これらの方法はゴム内に気泡が形成されやすくなり、ゴムの品質と性能に影響を与える可能性があります。

強化された材料特性:

真空加硫:エアポケットを排除し、均一な材料密度を確保することで、真空加硫により材料特性が向上したゴム製品が得られます。これらには、引張強度、引裂抵抗、および表面仕上げの改善が含まれており、高性能ゴム部品を必要とする用途に最適です。

他の加硫方法: 従来の方法では、高品質のゴム製品を製造できますが、真空加硫と同じレベルの材料の一貫性と完全性を達成できない可能性があります。これは、特に要求の厳しいアプリケーションや重要なアプリケーションにおいて、最終製品の耐久性と信頼性に影響を与える可能性があります。

金型の設計と複雑さ:

真空加硫: 真空加硫の特殊な性質により、多くの場合、真空圧に耐え、効率的な空気の排出を促進するように設計されたカスタム金型の使用が必要になります。これらの金型は、他の加硫方法で使用される金型と比較して、より複雑になる場合があります。

他の加硫方法: 特定のプロセスおよび製品要件に応じて、従来の加硫方法ではより単純な金型または工具設計が使用される場合があります。これらの金型はそれほど複雑ではありませんが、本来の目的には引き続き有効ですが、真空加硫に必要な精巧さが欠けている可能性があります。

生産速度と効率:

真空加硫: 真空加硫では、細心の注意を払って空気を除去し、硬化条件を制御するため、他の加硫方法と比較して硬化時間が長くなる場合があります。しかし、得られるゴム製品は多くの場合、優れた材料品質と一貫性を示します。

その他の加硫方法: 射出成形などの従来の方法は、より速い生産サイクルを実現できますが、材料の品質と均一性がある程度犠牲になる可能性があります。速度と品質のどちらを選択するかは、特定の製造要件と望ましい最終製品の特性によって異なります。