材料検査:

原材料の検査は、成形プロセスで使用されるゴムコンパウンドが組成、一貫性、品質の点で要求される仕様を満たしていることを確認するために実行されます。

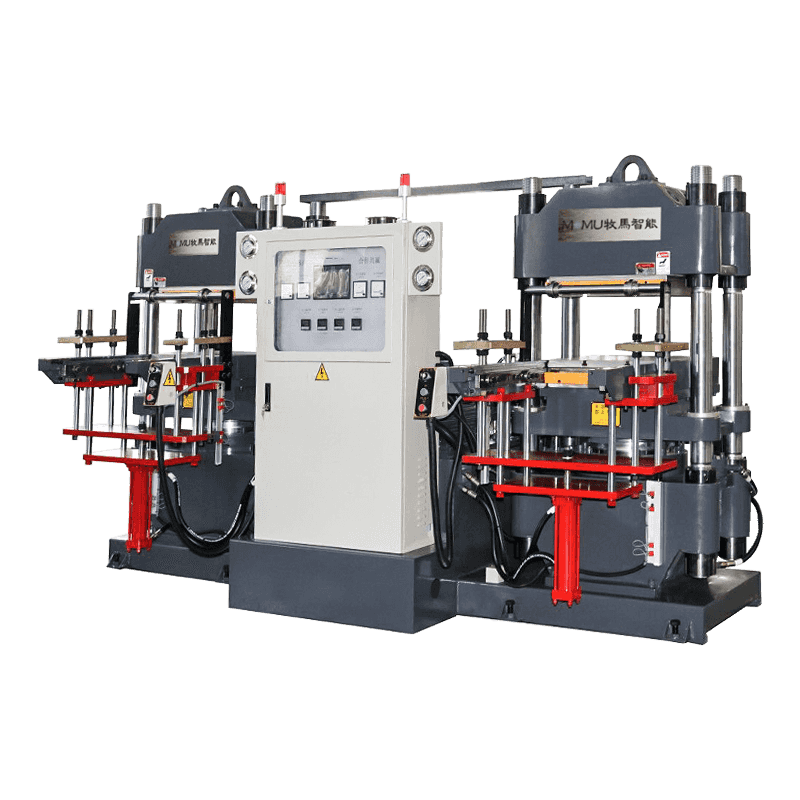

予熱と温度制御:

金型の適切な予熱と成形プロセスの正確な温度制御は、一貫した高品質の部品を実現するために重要です。

温度センサーとコントローラーは、成形プロセス中に金型とゴム材料の両方の温度を監視および制御するために使用されます。

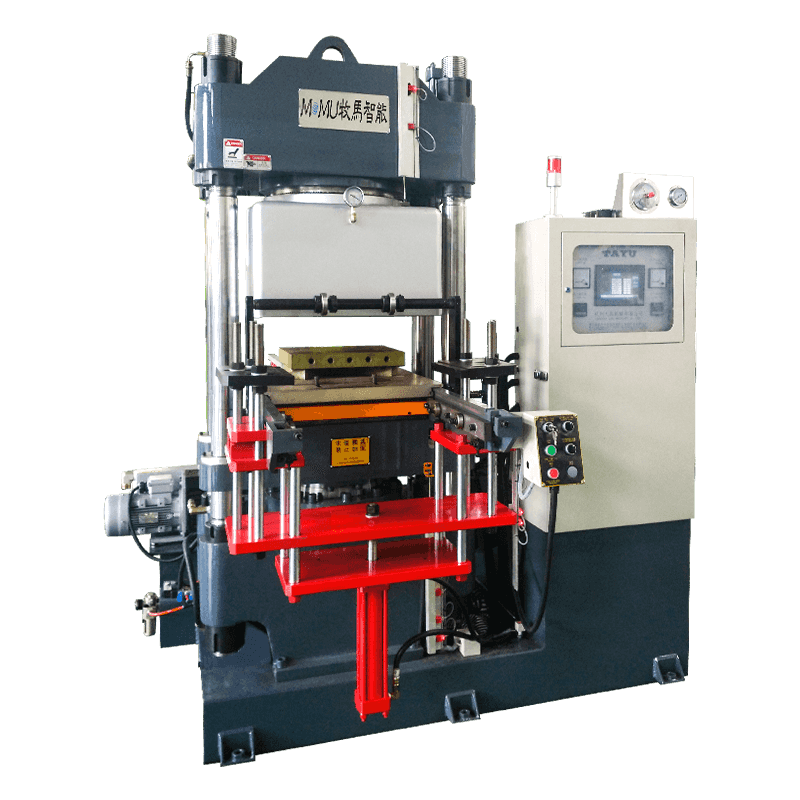

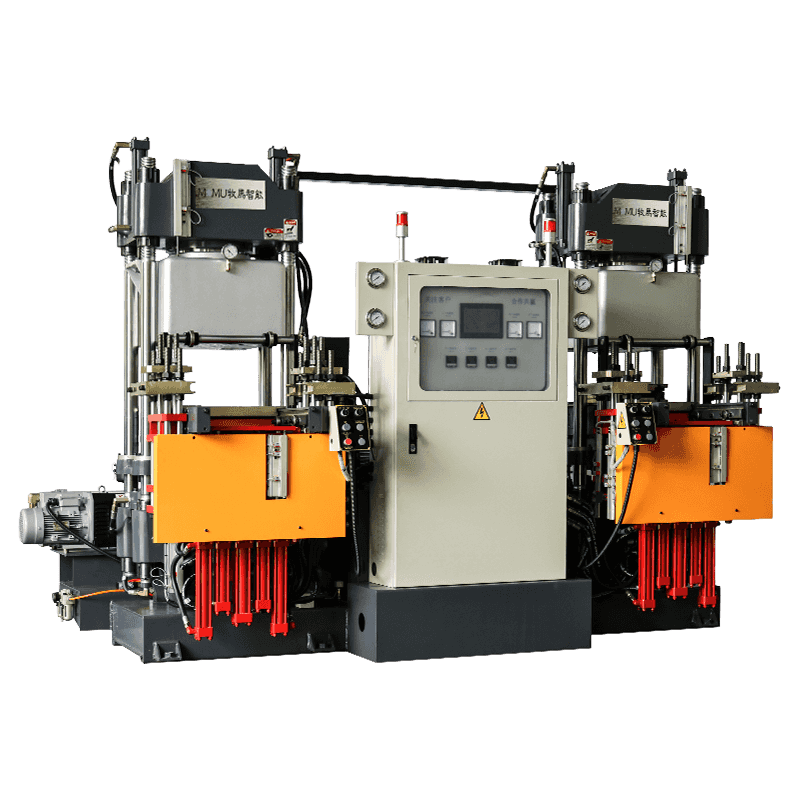

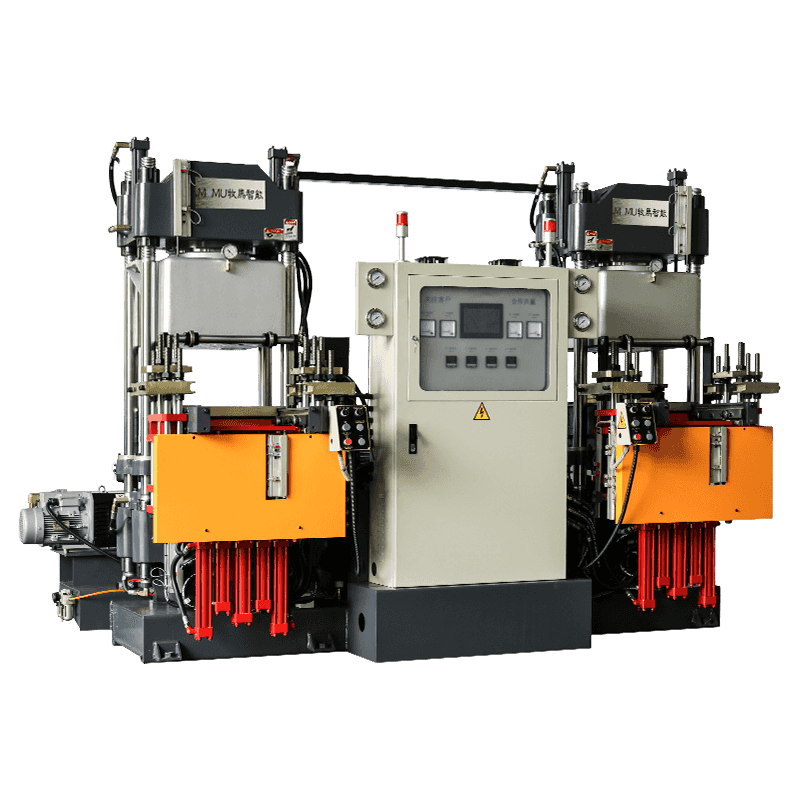

圧力制御:

成形圧力の制御は、適切な材料の流れを実現し、必要な部品の密度と寸法を確保するために重要です。

圧力センサーと油圧システムは、成形プロセス中に適用される圧縮圧力を調整および維持するために使用されます。

サイクルタイムの監視:

成形プロセスのサイクル時間を監視することで、生産が効率的かつ一貫して実行されることが保証されます。

標準サイクル タイムからの逸脱は、対処する必要がある装置またはプロセスに問題があることを示している可能性があります。

外観検査:

成形部品の目視検査は、表面の欠陥、エアトラップ、バリ、不完全な充填などの欠陥を検出するために実行されます。

品質管理担当者は部品を目視検査し、必要な美的および寸法基準を満たしていることを確認します。

寸法検査:

寸法検査は、ノギス、マイクロメーター、ゲージなどの測定器を使用して、成形品が指定された寸法や公差を満たしていることを確認します。

テストと品質保証:

品質保証手順には、引張強度、伸び、硬度、圧縮永久歪みなどの機械的特性を評価するために、成形部品に対してさまざまな試験を実施することが含まれる場合があります。

サンプルは、必要な性能基準を満たしていることを確認するために、破壊的または非破壊的な試験方法を受ける場合があります。

トレーサビリティと文書化:

バッチ記録や品質検査報告書など、製造プロセス全体を通じて適切な文書を維持することで、トレーサビリティが確保され、問題や逸脱の特定が容易になります。これらの品質管理措置を導入することで、メーカーは要求を満たす高品質のゴム成形部品を一貫して生産することができます。仕様と規格.