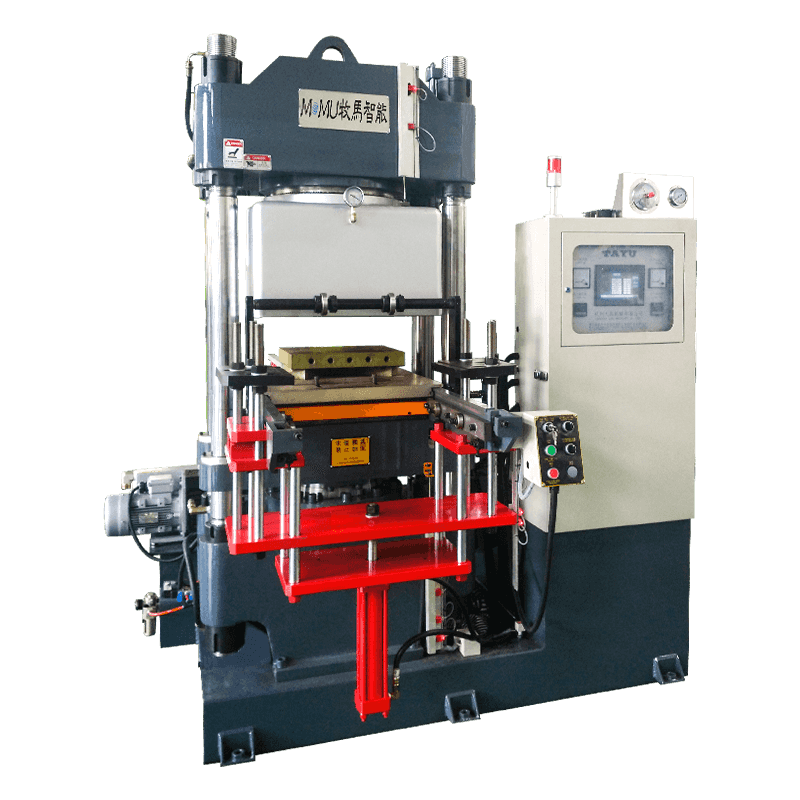

どのようにして考えたことがありますか ゴム圧縮成形機 高負荷下でも一定の圧力を維持して、さまざまな形状の高品質ゴム製品を生産するには?その答えはデュアルシリンダー設計にあります。今日は、この独創的なデザインの背後にある科学と実際の応用について詳しく掘り下げてみましょう。

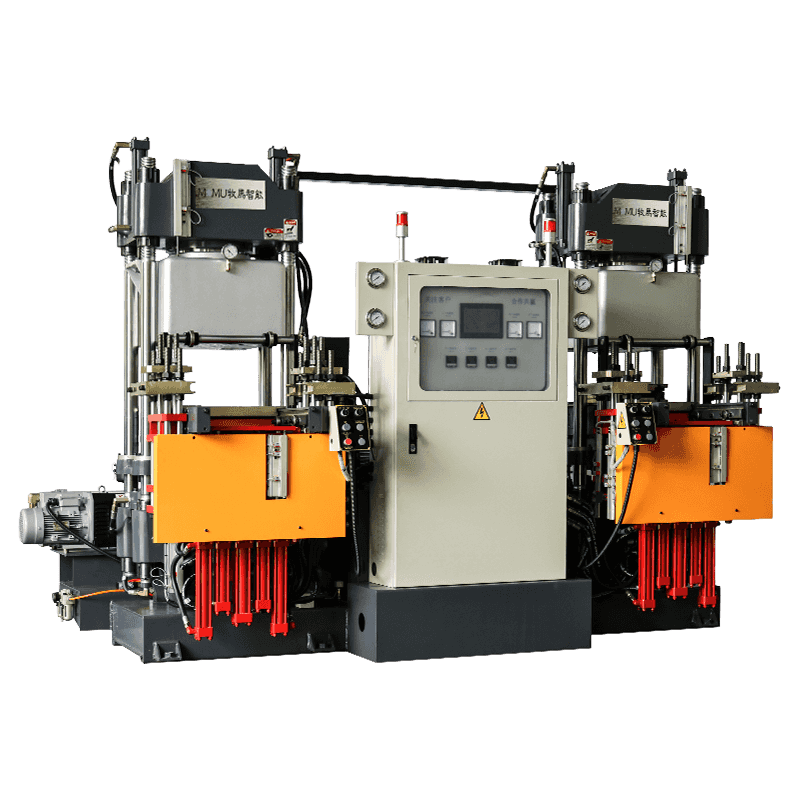

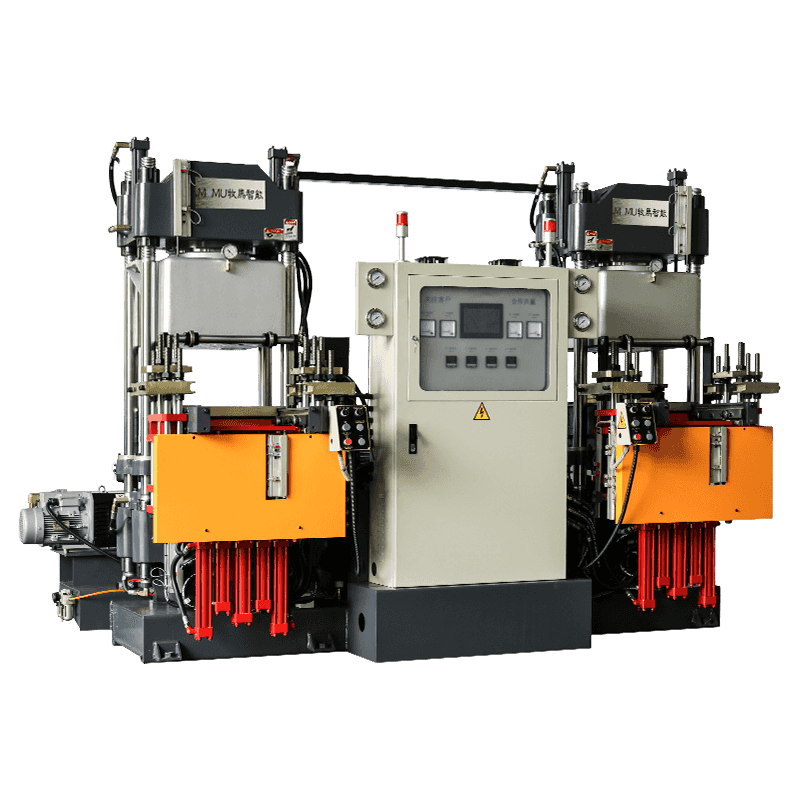

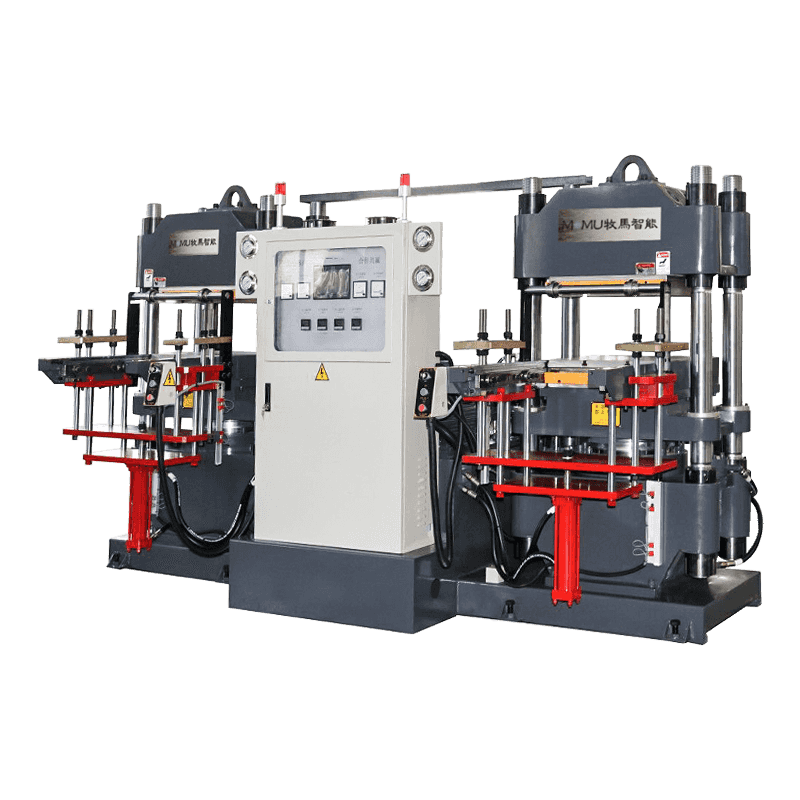

機械的な観点から見ると、デュアルシリンダー設計により、機械は圧縮プロセス中によりバランスの取れた力場を作成できます。ゴム圧縮成形では、製品の品質と精度を確保するために、金型内の材料に均一かつ安定した圧力を加える必要があります。デュアルシリンダーは同期して動作し、金型の両側に均等でスムーズな推力を生成し、単一シリンダーで発生する可能性のある不均一な圧力の問題を回避します。

高圧の作業環境では、不均一な力の分布や材料の疲労により、単一シリンダーの性能低下や故障が発生する可能性があります。一方、デュアルシリンダー設計は、圧力を共有してバランスをとることにより、各シリンダーの負荷を軽減できます。これにより、機械の安定性が向上し、耐用年数が長くなります。

デュアルシリンダー設計により、より優れた適応性が得られます。ゴムの材質や製品の形状が異なれば、必要な圧力も異なります。デュアルシリンダー設計により、機械は実際のニーズに応じて作動圧力と速度を調整し、さまざまな材料や製品の成形要件を満たします。

ゴム圧縮成形機のデュアルシリンダー設計を探求することは、独創的な機械装置の秘密を明らかにすることに似ています。それはハイテクな黒魔術ではなく、ゴム製品の品質を保証するための実用的な技術です。ゴム圧縮成形機は、二重シリンダーの巧みな調整により、スムーズかつ正確に圧力を加えることができ、各製品を正確に成形することができます。