絶縁体は、電気システムの重要なコンポーネントであり、安全性、安定性、信頼できる動作を確保します。製造用絶縁体には、精度、一貫性、効率が必要であるため、生産施設にとって絶縁体の射出成形機の選択が重要になります。適切なマシンを選択すると、生産能力、製品の品質、運用コスト、長期効率に影響します。

このガイドでは、主要な要因、機械の種類、技術的な考慮事項、および生産ニーズに合った適切な絶縁体の射出成形機を選択するための実用的なヒントを調査します。

絶縁体射出成形機を理解する

絶縁体射出成形機は、溶融材料、通常はセラミック、エポキシ樹脂、または複合ポリマーを精密型に注入することにより、高品質の電気絶縁体を生成するように設計されています。マシンは、最終的な絶縁体に気泡、亀裂、弱点などの欠陥がないことを確認するために、厳密な温度制御、圧力の一貫性、および正確な噴射タイミングを維持する必要があります。

絶縁体の射出成形機の主要なコンポーネントには次のものがあります。

注入ユニット:原材料をカビに加熱して注入します。

クランプユニット:金型をしっかりと保持し、注射中に正しい圧力を確保します。

制御システム:温度、噴射速度、圧力、サイクルタイミングを調節します。

金型:絶縁体の形状と特徴を定義する精密設計キャビティ。

最終製品の品質は、マシンだけでなく、カビの品質、材料の選択、プロセスパラメーターにも依存します。

絶縁体の射出成形機を選択する際に考慮すべき要因

適切な射出成形機を選択するには、生産量、材料互換性、機械の種類、技術的特徴など、いくつかの要因を慎重に検討する必要があります。

1。生産量とサイクル時間

最初の考慮事項は、生産する必要がある絶縁体の数です。マシンは、クランプ力、噴射速度、サイクル効率が大きく異なり、生産量に直接影響します。

低容量生産:中程度の注射能力を備えた小規模な機械は、プロトタイプまたは限られた実行に十分である可能性があります。

大量生産:クランプ力が高く、噴射サイクルが速い大型機械は、大量生産に最適です。

生産目標を理解することで、強力すぎるマシンや、小さすぎるマシンでパフォーマンスが低いマシンの過払いを避けることができます。

2。材料の互換性

絶縁体は、セラミック、複合ポリマー、熱硬化樹脂、またはエポキシ材料で作ることができ、それぞれが独自の処理要件を備えています。

セラミック絶縁体:セラミックスラリーの粘度が高いため、噴射圧力と正確な温度制御を備えた機械が必要です。

ポリマーまたはエポキシ絶縁体:機械は熱硬化材料を処理し、硬化のための一貫した熱と圧力を維持する必要があります。

複合材料:機械は、欠陥を防ぐために適切な混合と均一な注入を確保する必要があります。

選択した材料と互換性のあるマシンを選択することは、製品の品質を維持し、廃棄物を減らすために不可欠です。

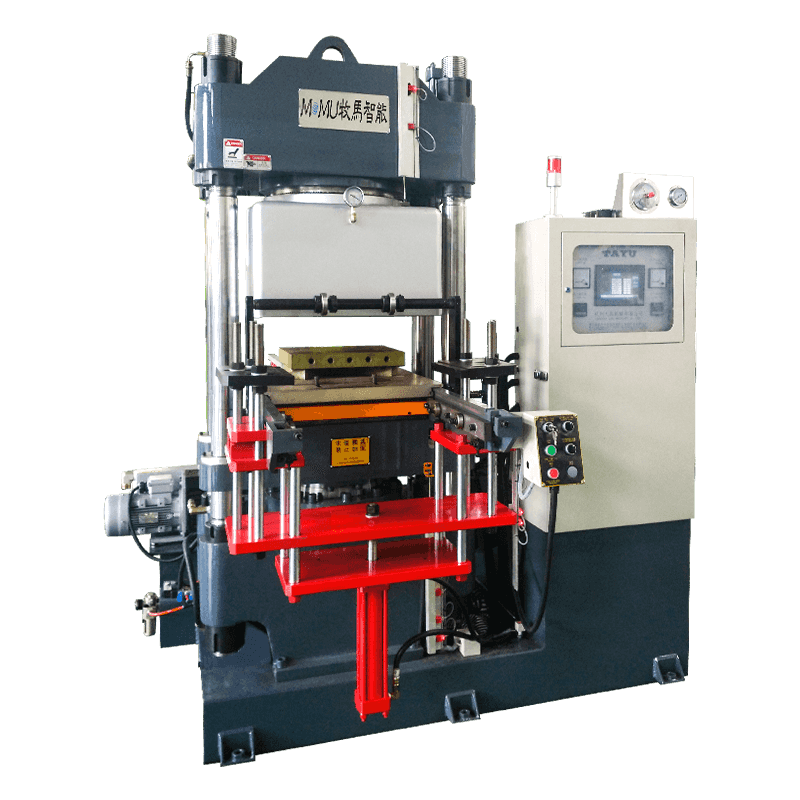

![]()

3。クランプ力と注射能力

クランプ力は、注射中にカビを閉じたままにする機械の能力を決定し、フラッシュの形成とカビの変形を防ぎます。機械は、数トンから数百トンのクランプ力の範囲です。

注入能力とは、サイクルごとに機械が注入できる材料の量を指します。容量が多いマシンは、より大きな絶縁体や生産率の速度に適していますが、小型機はコンパクトな絶縁体または低容量生産に適しています。

正しいクランプ力と噴射能力を選択すると、寸法の精度、表面の品質、構造的完全性が保証されます。

4。精度と寛容

電気絶縁体は、適切な断熱と機械的性能を確保するために、緊密な寸法許容範囲と滑らかな表面仕上げを必要とします。高度な射出成形機の機能:

サーボ制御噴射システム:注入速度と圧力の正確な制御を提供します。

マルチゾーン温度制御:均一な材料の流れを維持し、ホットスポットを防ぎます。

リアルタイム監視システム:異常を検出し、パラメーターを自動的に調整します。

精度が高いマシンは、欠陥を軽減し、スクラップを最小限に抑え、全体的な生産効率を向上させます。

5。自動化と技術的特徴

最新の絶縁体射出成形機は、多くの場合、効率を高め、人件費を削減する自動化機能を組み込んでいます。これらの機能には以下が含まれます。

金型処理用のロボットアーム:絶縁体の除去と配置を自動化します。

自動材料給餌システム:一貫した材料供給を確保し、手動エラーを減らします。

データ監視とプロセス制御ソフトウェア:生産データを収集し、マシンのパフォーマンスを監視し、予測的なメンテナンスを可能にします。

適切な自動化機能を備えたマシンの選択は、生産規模、労働の利用可能性、品質要件に依存します。

6。エネルギー効率

射出成形機は、加熱、噴射、およびクランププロセス中にかなりのエネルギーを消費します。サーボエレクトリックドライブ、省エネヒーター、最適化されたサイクル時間を備えたマシンは、エネルギー消費を大幅に削減できます。

エネルギー効率の高いマシンへの投資は、運用コストを削減するだけでなく、持続可能性の目標をサポートします。これは、規制のコンプライアンスと企業の責任にとってますます重要になる可能性があります。

7。金型の互換性とサイズ

金型のサイズとタイプは、マシンの選択に直接影響します。考慮する:

最大型寸法:機械が金型のサイズに対応できることを確認してください。

カビの材料と複雑さ:複雑なカビには、正確な注入とクランプ機能を備えた機械が必要です。

マルチキャビティ金型:大量生産の場合、多能力金型をサポートするマシンは出力を増加させます。

金型の設計と互換性のあるマシンを選択すると、製品開発と効率的な生産サイクルが柔軟になります。

8。メンテナンスおよびアフターセールスサポート

メンテナンスは、長期的な信頼性と一貫した生産品質を確保するために重要です。マシンを選択するときは、次のことを検討してください。

メンテナンスの容易さ:アクセス可能なコンポーネントとモジュラー設計を備えたマシンがダウンタイムを短縮します。

スペアパーツの可用性:メーカーが交換部品にすばやく簡単にアクセスできることを確認してください。

技術サポート:オペレーター向けの信頼性の高いアフターセールスサービスとトレーニングは、生産性を向上させます。

強力なサポートネットワークを備えたマシンは、運用上のリスクを軽減し、生産の継続性を向上させます。

一般的なタイプの絶縁体射出成形機

絶縁体の生産に適した射出成形機にはいくつかの種類があります。

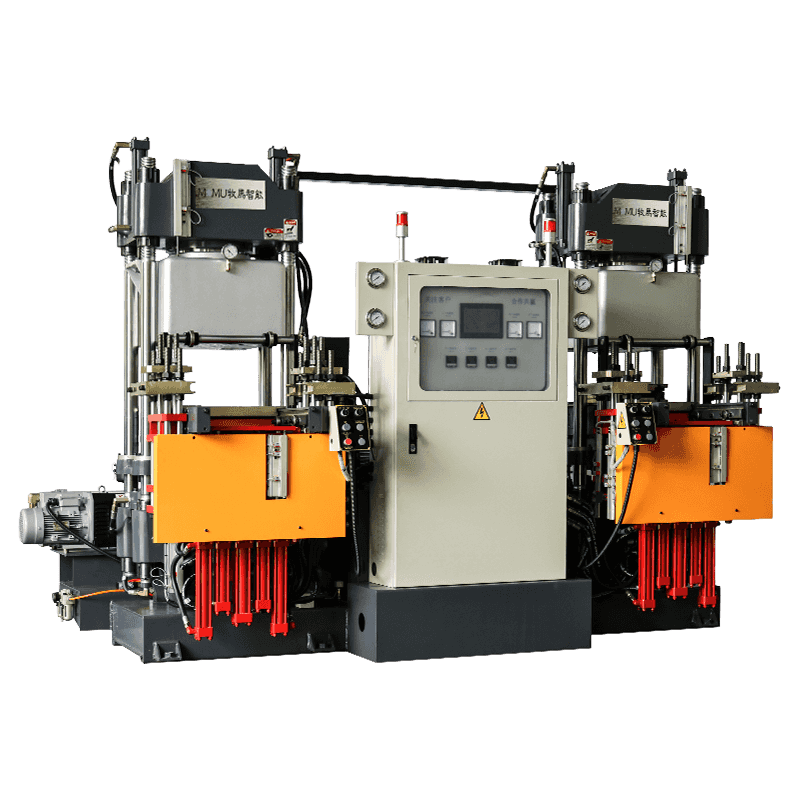

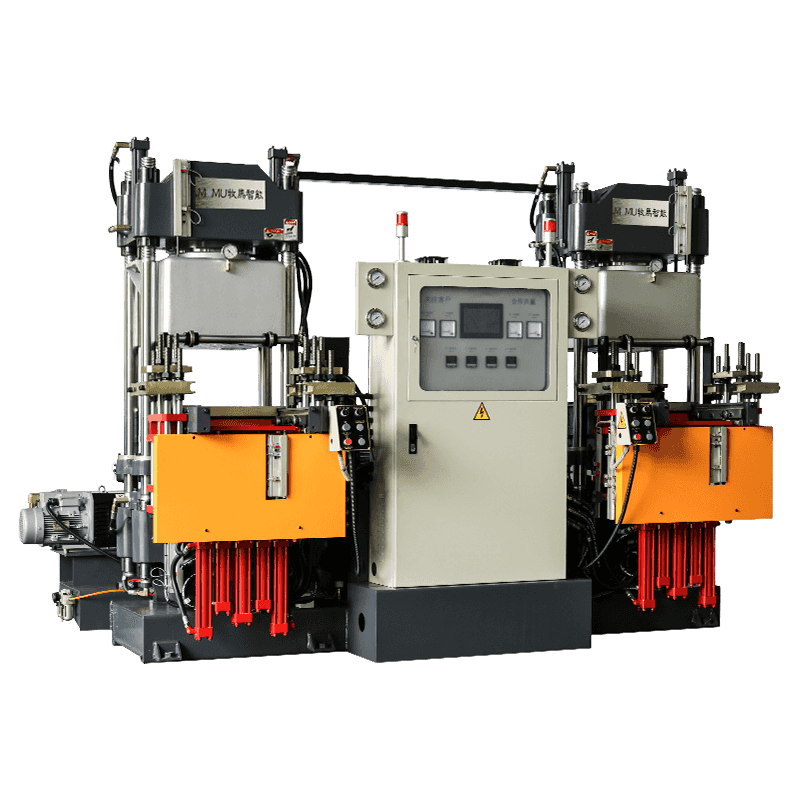

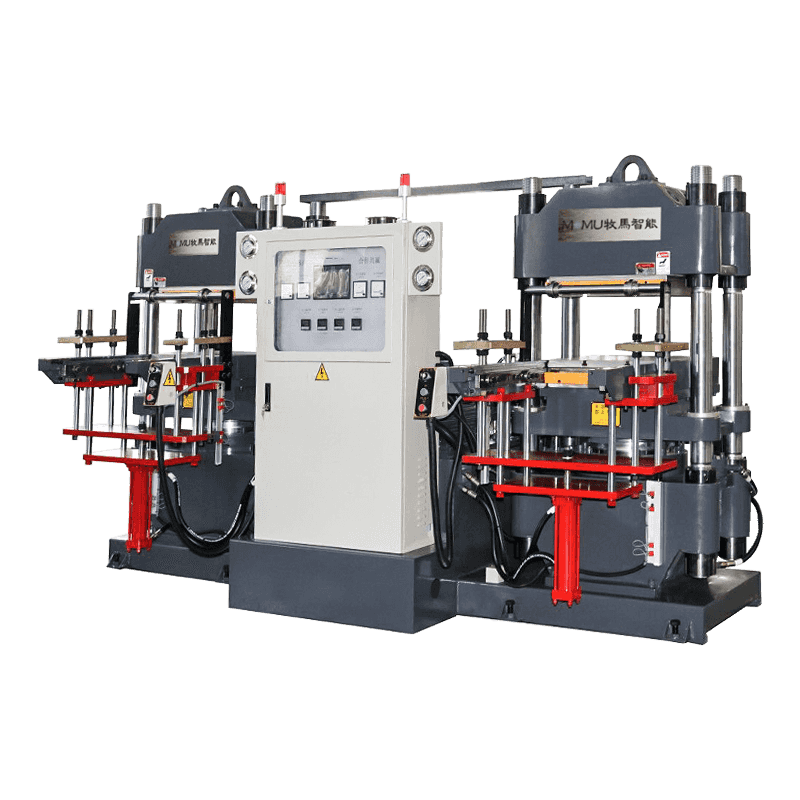

油圧射出成形機:堅牢なクランプと噴射力を備えた従来の機械。セラミックおよび高粘度の材料に適しています。

サーボ電気射出成形機:エネルギー効率の良い、正確で、より速い。熱硬化性ポリマーと複合材料に最適です。

ハイブリッド射出成形機:油圧システムと電気システムを組み合わせて、複雑な絶縁体の形状に適した、高い力と精度の両方を実現します。

垂直射出成形機:挿入成形に使用され、絶縁体に金属または導電性インサートを正確に配置できます。

マシンの種類を理解することで、生産ニーズを正しい機械的および技術的能力と一致させることができます。

適切なマシンを選択するための実用的なヒント

生産ニーズを評価する:毎日または毎週の出力要件と予想される製品サイズを決定します。

材料の要件を考慮してください。マシンを使用する予定の材料の種類に合わせてください。

精度に焦点を当てる:高品質の絶縁体には、緊密な許容範囲と欠陥のない生産が可能な機械が必要です。

自動化オプションのレビュー:ロボット処理、自動給餌、またはプロセス監視が必要かどうかを決定します。

エネルギー効率の計画:省エネ機能を備えた機械は、長期コストを削減します。

メンテナンスとサポートを確認してください。スペアパーツへの簡単なアクセスと信頼できる技術支援を確保してください。

サンプルの生産をテスト:可能な場合は、実際の材料と金型でマシンをテストして、品質とサイクル時間を確認します。

結論

適切な絶縁体の射出成形機を選択することは、生産効率、製品の品質、および全体的な収益性に影響を与える重要な決定です。理想的なマシンは、生産量、材料互換性、精度、自動化、エネルギー効率、およびメンテナンスの考慮事項のバランスを取ります。

高品質の電気絶縁体を生産することを目的としたメーカーの場合、正しい射出成形機に投資することで、一貫した性能が確保され、無駄が減り、長期的な運用の成功をサポートします。生産ニーズと機械機能を慎重に評価することにより、幅広い産業および電気アプリケーションのために信頼性、効率、高品質の絶縁体を提供するソリューションを選択できます。