ゴム製品の製造において、加硫プロセスは、生のゴムを耐久性があり、弾力性があり、重大な材料に変換する重要なステップです。さまざまな硫化方法の中で、真空ゴムの加硫機械は、製品の品質を改善し、欠陥を軽減する非常に効率的で正確な技術として浮上しています。しかし、真空ゴム加硫マシンは正確には何ですか、それはどのように機能し、なぜ現代のゴム製造に不可欠になるのでしょうか?この記事では、テクノロジー、利点、作業原則、アプリケーション、真空ゴム硫化機の将来の傾向に深く潜ります。

真空ゴム硫化機とは何ですか?

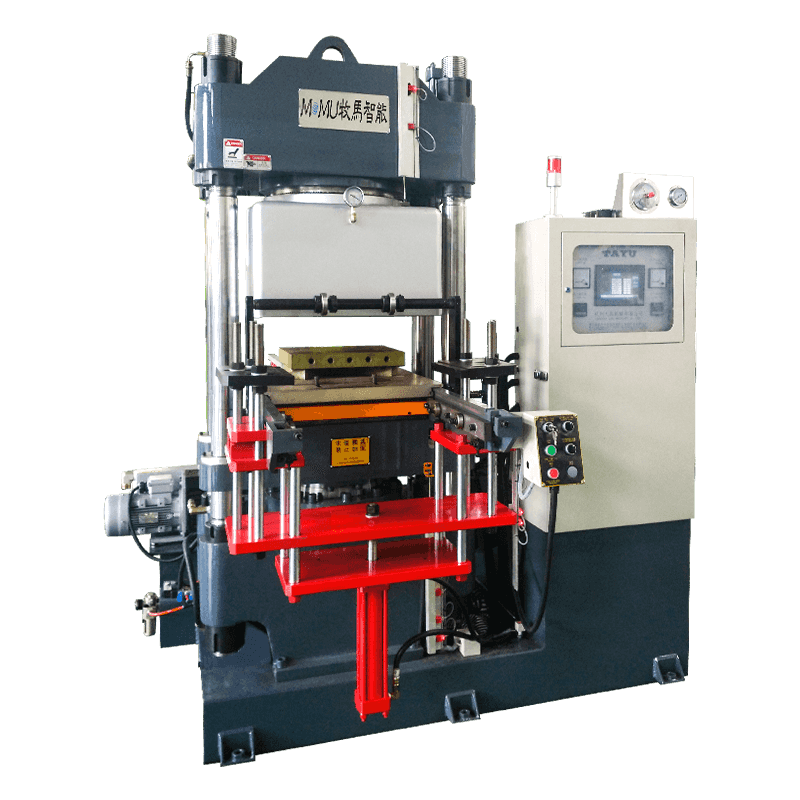

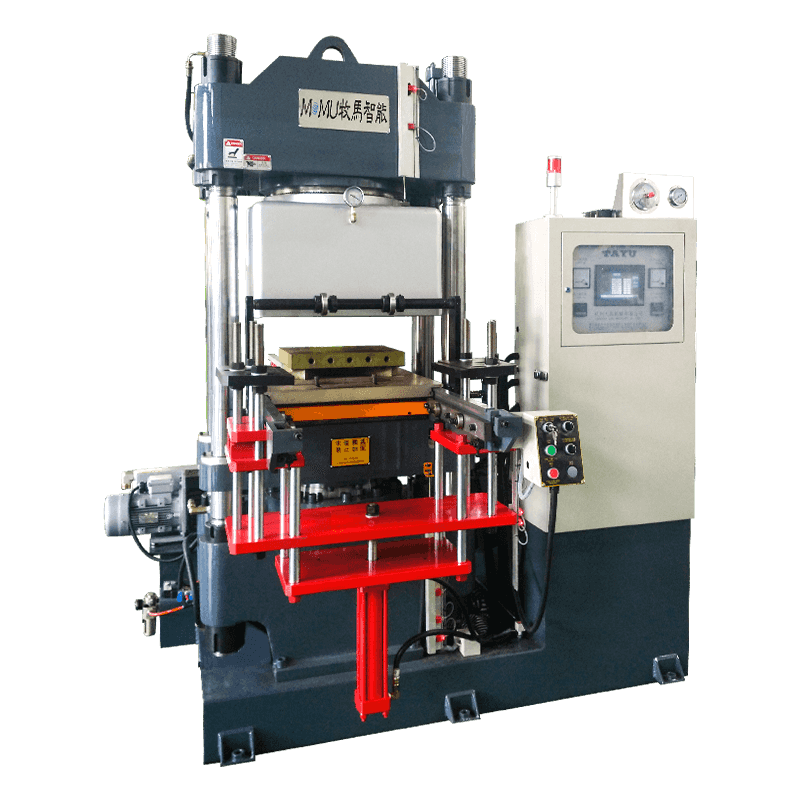

a 真空ゴム硫化機 真空条件下でゴム製品を硫化するように設計された特殊な機器です。大気圧下で実行された従来の硫化プロセスとは異なり、この機械は硫化室から空気を除去し、硬化中にゴムの気泡、多孔性、酸化を防ぐ真空環境を作り出します。

真空技術と熱と圧力を組み合わせることにより、このマシンは、より均一な硬化、より良い表面仕上げ、ゴム部品の機械的特性の強化を保証します。

真空ゴム硫化機はどのように機能しますか?

真空ゴム加硫マシンは通常、以下で構成されています。

真空チャンバー:ゴム製品と金型が配置されている気密チャンバー。

真空ポンプシステム:空気とガスを除去して、チャンバー内に真空を作成します。

暖房システム:通常、電気暖房プレートまたは蒸気加熱が制御された熱を供給します。

加圧機序:適切な成形と硬化を確保するために、均一な圧力を適用します。

制御システム:温度、圧力、真空レベル、硬化時間の自動制御。

このプロセスにはいくつかの段階が含まれます。

1。荷重:生のゴムとカビの部品は真空チャンバー内に配置されます。

2。掃除機:チャンバー内の空気が避難して真空環境を作成します。

3。加熱と加圧:ゴムを治すために熱と圧力が同時に適用されます。真空は、エアポケットやボイドが形成されないことを保証します。

4。冷却:加硫後、システムは圧力と真空を放出する前に冷却します。

5。アンロード:完成した加硫ゴム製品が除去されます。

真空ゴムの硫化機を使用する利点

1。製品品質の向上

真空硫化は、閉じ込められた空気を排除し、泡、ピンホール、水疱などの表面欠陥を減らします。結果として得られるゴム製品は、より滑らかな表面、均一密度、および引張強度、弾力性、耐摩耗性を含む機械的特性の改善を備えています。

2。寸法精度の強化

真空環境は、閉じ込められた空気圧によって引き起こされるカビの変形を最小限に抑え、より良い寸法の安定性と精度につながります。これは、複雑なまたは薄壁のゴム部品にとって特に重要です。

3。硬化時間の短い

真空硫化マシンは、熱伝達を改善し、ゴム化合物内のガスバリアを排除することにより、硬化プロセスを加速し、生産効率を改善します。

4.材料廃棄物の削減

気泡や無効性を防ぐことにより、欠陥のある部品が少なくなり、スクラップ速度が削減され、材料コストが節約されます。

5。エネルギー効率

最新の真空硫化機は、効率的な暖房システムと真空ポンプで設計されており、従来の硫化方法と比較してエネルギー消費量が少なくなります。

6。汎用性

これらの機械は、シリコンゴム、天然ゴム、ネオプレン、その他のエラストマーなど、幅広いゴム製品を加硫する可能性があり、多様な産業に適しています。

真空ゴム硫化機のアプリケーション

真空ゴム硫化機は、以下を含む高品質のゴム製品を必要とする業界で広く使用されています。

自動車産業:タイヤ、シール、ガスケット、振動アイソレーター、エンジンマウントを製造します。

医療産業:チューブ、アザラシ、手袋などのメディカルグレードのシリコンゴム製品の生産。

エレクトロニクス:断熱ゴム成分と保護カバーを生産するため。

航空宇宙:極端な条件に耐えなければならない特殊なゴム部品を製造します。

消費財:柔軟なゴム部品、履物のソール、スポーツ用品の生産。

工業機械:ポンプとバルブ用のシール、ガスケット、ゴム製ライティング。

真空ゴム硫化機の種類

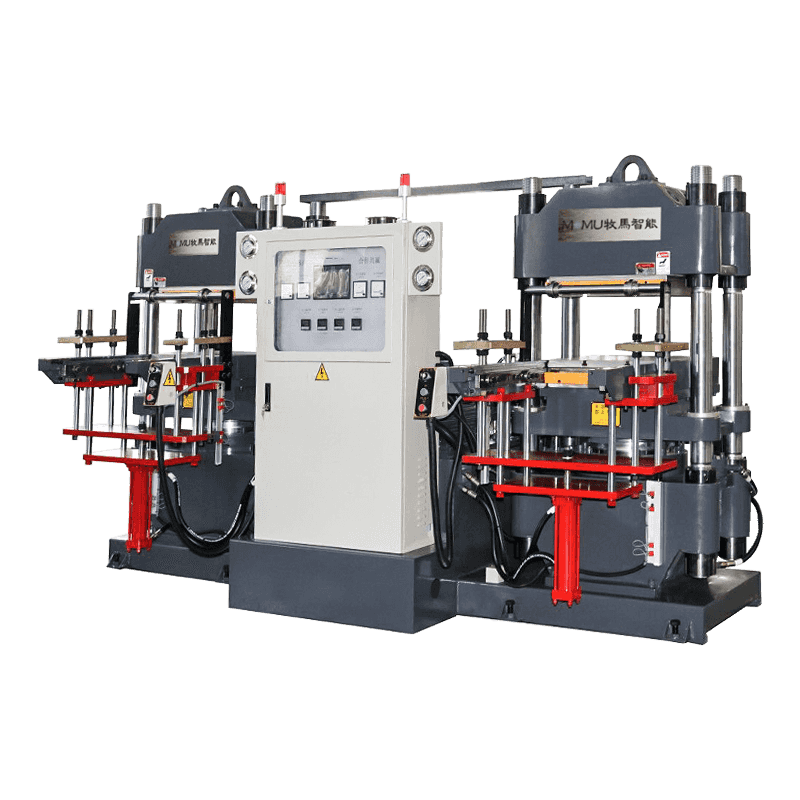

構造モードと操作モードに基づいていくつかのタイプがあります。

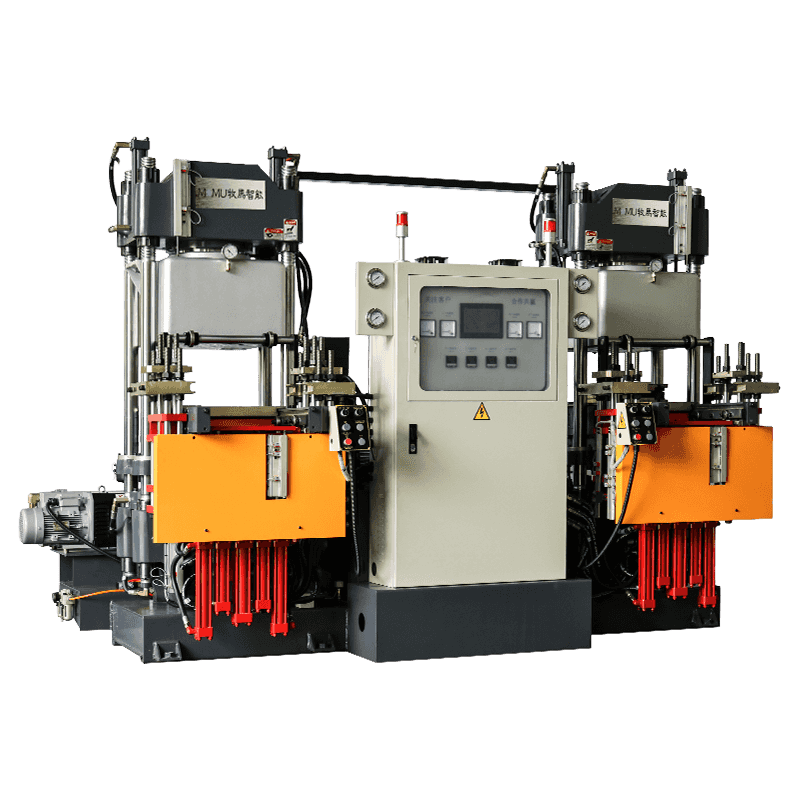

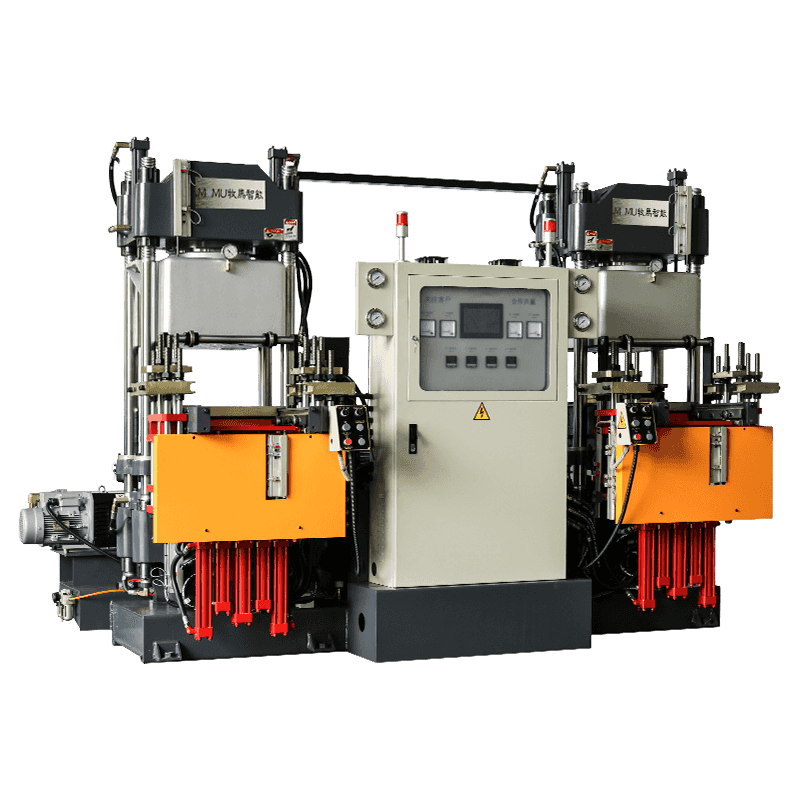

自動真空硫化マシン:大規模な工業生産に適したプログラム可能なコントロールを備えた統合システム。

マニュアルまたは半自動マシン:より小さなバッチの生産またはプロトタイプ開発に適しています。

バッチタイプ:バッチでゴム製品をプロセスします。

連続タイプ:大量および連続処理を必要とする小規模な部品に適しています。

考慮すべき重要な技術仕様

真空ゴムルクカイニングマシンを選択する場合、メーカーは次のことを評価する必要があります。

チャンバーサイズ:製品のサイズとカビの寸法に対応する必要があります。

真空レベル:真空レベルが高いほど、空気除去が改善されます。

暖房方法:電気暖房は一般的ですが、蒸気または油の暖房を使用することができます。

圧力範囲:最適な硬化のために製品要件と一致する必要があります。

制御システム:ユーザーフレンドリーなプログラム可能なコントロールにより、プロセスの再現性が向上します。

安全機能:オペレーターの安全に対する過剰圧力と過熱保護。

メンテナンスと運用上のヒント

最適なパフォーマンスと長い機械の寿命を確保するために:

漏れを防ぐために、真空ポンプを定期的にチェックし、シールを維持します。

定期的に温度と圧力センサーを調整します。

汚染を防ぐために、各サイクルの後に真空チャンバーとカビをきれいにします。

真空技術と安全プロトコルの列車オペレーター。

真空加硫に推奨される互換性のある金型と材料を使用します。

課題と考慮事項

初期投資:真空ゴムの硫化マシンは、従来の加硫よりも費用がかかる可能性があります。

複雑さ:オペレーターは、真空システムを管理し、問題をトラブルシューティングするためのトレーニングを必要とします。

メンテナンス:真空ポンプとシーリングコンポーネントには、定期的なメンテナンスが必要です。

材料の互換性:すべてのゴム化合物が真空硫化用に最適化されているわけではなく、製剤調整が必要になる場合があります。

真空ゴムルクカンニング技術の将来の傾向

Automation and Industry 4.0統合:高度なセンサー、IoT接続、およびAIDRIVENコントロールにより、プロセスの監視と最適化が強化されます。

省エネ:よりエネルギー効率の高い真空ポンプと暖房方法の開発。

持続可能な製造:排出量の削減と環境に優しいゴム化合物の使用に焦点を当てます。

小型化:医療および電子機器の用途向けのマイクロ化コンポーネントを処理できるマシン。

ハイブリッド加硫:真空加硫と他の硬化技術を組み合わせて、パフォーマンスを向上させます。

結論

真空ゴムの加硫マシンは、優れた機械的特性と表面仕上げを備えた高品質のゴム製品を生産する上で極めて重要な役割を果たします。硬化中に制御された真空環境を作成する能力は、一般的な欠陥を排除し、生産サイクルを短縮し、全体的な効率を高めます。

製品の信頼性を向上させ、廃棄物を減らすことを目的としたメーカーにとって、真空ゴムの加硫技術への投資が賢明な選択です。産業はより正確さと持続可能性を必要とするため、真空硫化マシンは進化し続け、将来の課題を満たすために自動化とエネルギーの機能を統合します。