自動車業界では、需要があります 高精度ゴムコンポーネント 着実に増加しています。これらのコンポーネントは、過酷な条件下での耐久性、寸法精度、およびパフォーマンスの厳格な基準を満たす必要があります。多くのメーカーが直面する重要な質問は次のとおりです。 ラバー圧縮成形は、高精度の自動車部品の製造に適していますか?

この記事では、ゴム圧縮成形の原理を調査し、その能力と制限を評価し、それを代替成形プロセスと比較して、自動車部門のアプリケーションに特に焦点を当てています。

1。ゴム圧縮成形とは何ですか?

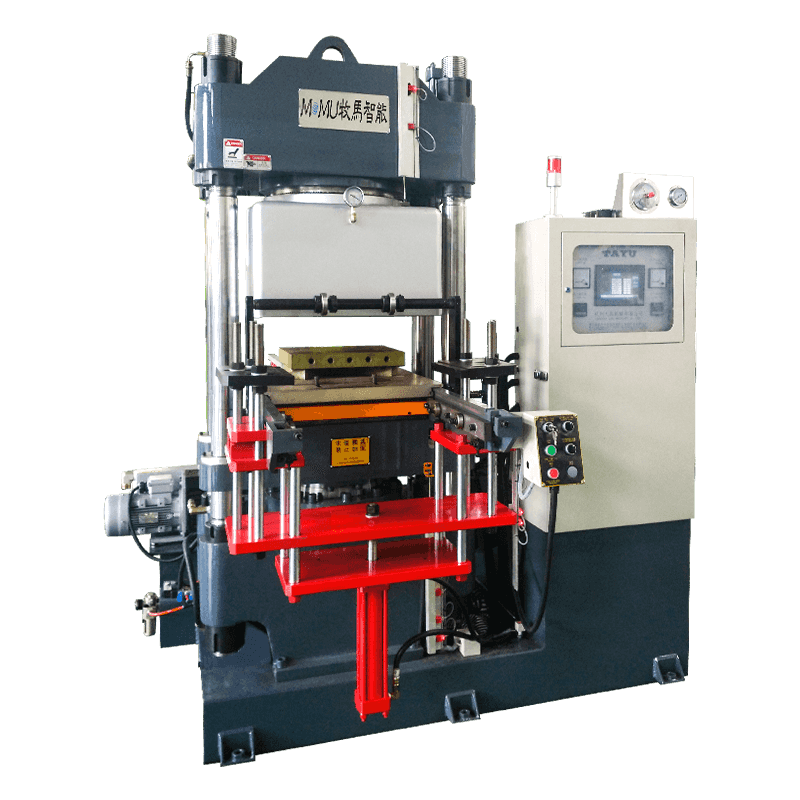

ゴム圧縮成形は、製造プロセスです 事前に測定されたゴム材料(「電荷」と呼ばれる)は、加熱型の空洞に配置されます 。その後、金型を閉じ、熱と圧力を加えて、ゴムを希望の形に形作り、治療します。

主な機能は次のとおりです。

-

シンプルな金型デザイン

-

高い材料利用(最小限の廃棄物)

-

中から大規模な部品に適しています

-

天然ゴム、シリコン、EPDMのようなサーモセットラバーによく使用されます

2。自動車ゴム部品の精度要件

などの自動車ゴム部品 シール、ガスケット、ブッシング、振動ダンパー、ホース 必要とする:

-

きつい 寸法公差 (時には±0.1 mm以内)

-

一貫性のある 機械的特性 (硬度、弾力性)

-

抵抗 極端な温度、化学物質、摩耗

-

複雑なジオメトリと統合機能

3.圧縮成形は高精度の基準を満たすことができますか?

精度のための圧縮成形の利点:

-

均一な圧力塗布 成形中、一貫した厚さと形状を達成するのに役立ちます。

-

良い 再現性 適切に設計された金型と安定したプロセスパラメーター。

-

低フラッシュ生成 転写成形と比較して、ポスト処理を減らします。

-

に適しています 大きく、拡大しやすい複雑さの部品 均一な断面付き。

-

さまざまなものを処理できます ゴム化合物 自動車部品で使用されます。

課題と制限:

-

より長いサイクル時間 射出成形と比較して、大量生産速度を制限します。

-

手動の配置 ゴムの電荷は、自動化されない限り、変動性を導入できます。

-

で部品を形作るのが難しい 非常に複雑なまたは薄い壁の機能 .

-

寸法公差 射出成形や転写成形ほどタイトではない可能性があり、二次加工または仕上げが必要です。

-

熱勾配 厚い部分では、不均一な硬化や寸法の矛盾を引き起こす可能性があります。

4.圧縮成形の精度を改善する方法は?

自動車メーカーは、精度を高めるためのいくつかの戦略を開発しました。

-

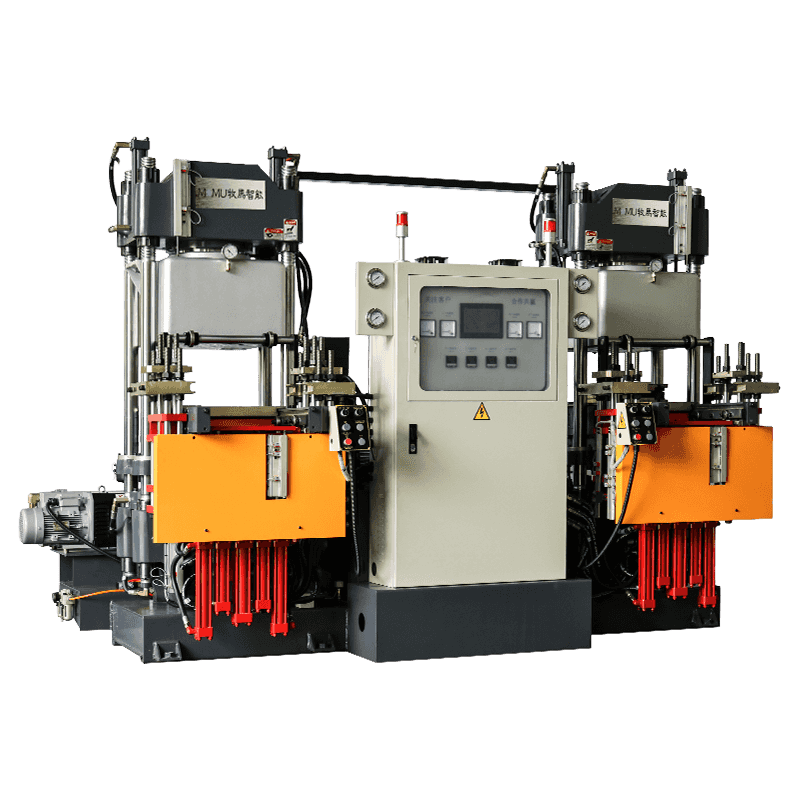

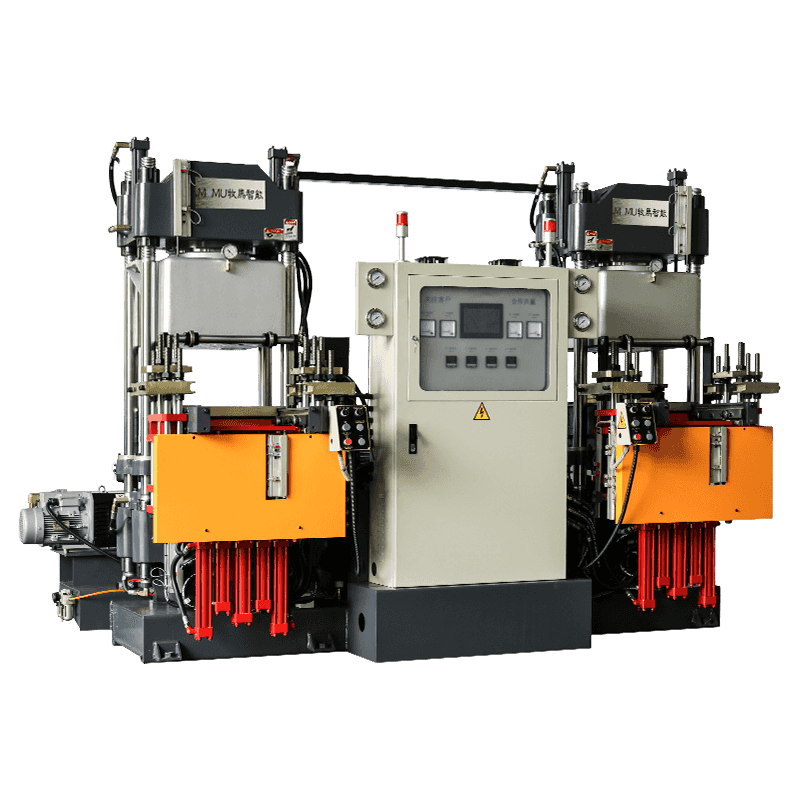

使用 高品質のカビ材料 (例えば、硬化したスチール)密着した耐性を備えています。

-

組み込む 温度制御システム (冷却/加熱チャネル)均一な硬化のため。

-

埋め込む 自動充電給餌 材料の配置の不一致を減らすため。

-

利用する ゴム料金の予熱 流れを改善し、金型を埋めるため。

-

雇用します 高度なシミュレーションソフトウェア 金型の設計と硬化サイクルを最適化するため。

5。圧縮成形対その他のゴム製の成形方法

| 特徴 | 圧縮成形 | 射出成形 | 転送モールディング |

| 寸法精度 | 中程度(±0.1〜0.3 mm) | 高(±0.05 mm以上) | 中程度から高 |

| サイクル時間 | 長い(パーツあたりの分) | 短い(秒から分) | 適度 |

| 部品の複雑さ | シンプルからモデレート | 複雑なジオメトリが許可されています | 適度 |

| 材料廃棄物 | 低い | 適度 | 適度 |

| ツーリングコスト | より低い | より高い | 適度 |

| マス製品への適合性。 | 中容量 | 大量 | 中容量 |

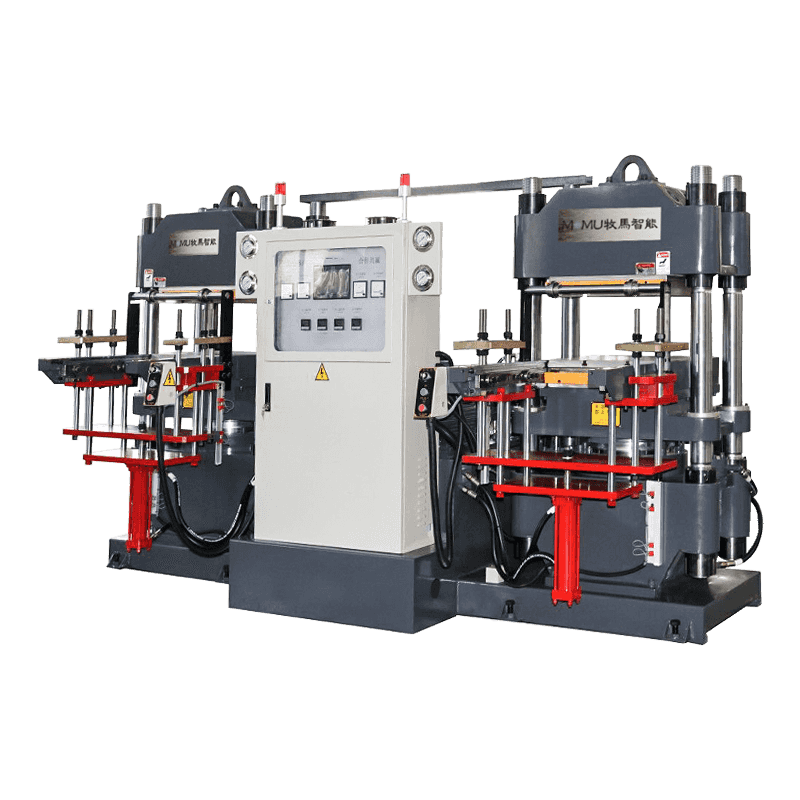

のために 複雑なジオメトリを備えた高精度の自動車部品 、 射出成形 通常、優れた精度と効率を提供します。ただし、圧縮成形は次のように魅力的なままです。

-

で大きな部品 厚い壁

-

低〜中程度の生産量

-

注射が難しいゴム材料

6。圧縮成形を使用した自動車用途

圧縮成形は、次のために広く使用されています。

-

エンジンマウントとブッシング 弾力性と衝撃吸収が重要です。

-

シールとガスケット それはより単純な形を持っていますが、化学物質と温度に抵抗する必要があります。

-

振動ダンパー 中程度の精度要件を備えています。

-

大きなタイヤコンポーネントと天気剥離 .

これらの部品は、しばしばわずかにゆるい寸法許容値に耐えますが、優れた材料特性が必要です。

7。結論:圧縮成形は適切ですか?

-

はい、多くの自動車ゴム部品の場合 、特に耐久性、中精度、および費用対効果の高いツールを必要とするもの。

-

いいえ、部品が非常に厳しい許容範囲、複雑な機能、または非常に高い生産速度を必要とする場合 - 射出成形のような他のプロセスは、より適しています。

-

多くの場合、メーカーは方法を組み合わせています。これは、より大きく、よりシンプルな部品用の圧縮成形と、複雑で精密な批判的なコンポーネントのための射出成形を使用します。

最終的に、選択は依存します 部品設計、生産量、材料、および予算 .