圧縮成形は、熱硬化プラスチック、ゴム、複合材、および高度な材料を形作るために使用される最も古く、最も信頼性の高い製造プロセスの1つです。このプロセスでは、多くの場合、ペレット、シート、または粉末の形で事前に測定された量の材料が加熱されたカビの空洞に配置されます。その後、金型はプレスで閉じられ、熱と圧力をかけて材料を希望の形状に固めます。基本原理は一貫していますが、圧縮成形で使用される機械は、設計、自動化レベル、およびアプリケーションに基づいて大きく異なります。しかし、今日利用可能な圧縮成形機のさまざまな種類は何ですか?さまざまな産業の構造、機能、適合性がどのように異なりますか?この記事では、圧縮成形機の主要なカテゴリ、その運用メカニズム、利点、制限、および典型的なアプリケーションについて説明します。

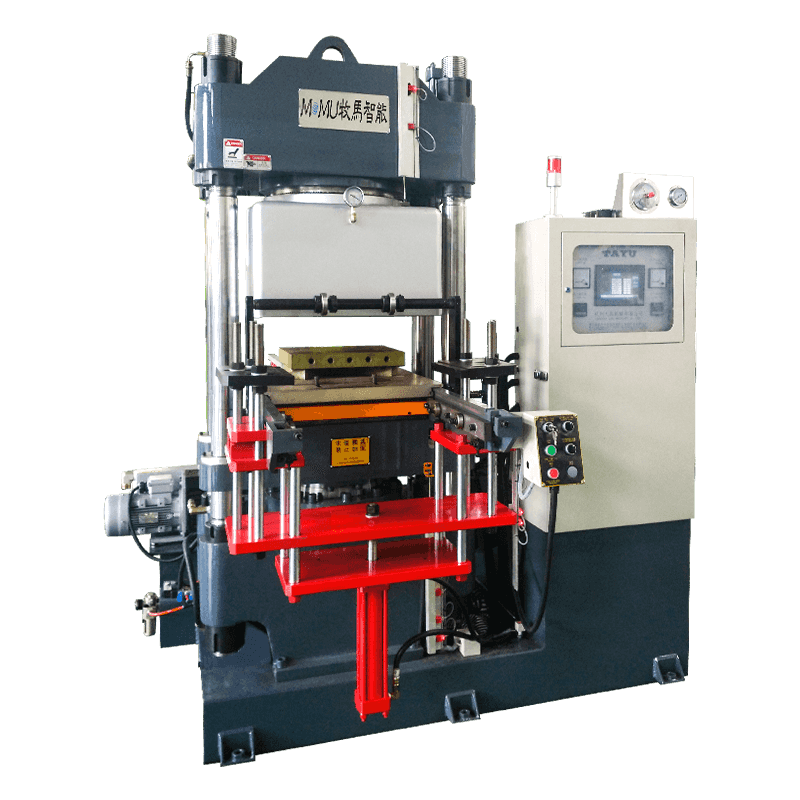

1。油圧圧縮成形機

油圧 圧縮成形機 産業環境で最も広く使用されているタイプです。彼らは、油圧液を利用して、カビを閉じ、硬化プロセス中に一貫した力を維持するために必要な高圧を生成します。

これらのマシンは、50〜2,000トン以上の高音容量で知られており、自動車パネル、電気絶縁体、家電コンポーネントなどの大型または複雑な部品に最適です。油圧システムは、圧力と速度を正確に制御できるようになり、均一な材料の流れと最小限のフラッシュ(過剰な材料漏れ)が確保されます。

利点:

高くて一貫した圧力

大規模な生産に最適です

スムーズな動作とエネルギー効率

制限:

より高い初期コスト

油圧システムの定期的なメンテナンスが必要です

液体漏れの可能性

一般的なアプリケーション:自動車部品、電気ハウジング、航空宇宙コンポーネント。

2。メカニカル(フライホイール)圧縮成形機

フライホイールプレスとも呼ばれる機械的圧縮成形機は、モーター駆動型フライホイールとクラッチメカニズムを使用して、金型に力を供給します。クラッチが関与すると、フライホイールの蓄積された運動エネルギーが型を閉じます。

これらのマシンは通常、油圧モデルよりも高速であり、小規模から中規模の部品の高速生産に適しています。ただし、適用される圧力はあまり一貫性がなく、ストローク中にフライホイールが遅くなるにつれて減少します。

利点:

生産速度が高い

営業コストの削減

コンパクトデザイン

制限:

限られたトン数と圧力制御

大きな部品や厚い部品には適していません

長いサイクルでのエネルギー効率が低い

一般的なアプリケーション:小さなゴム製ガスケット、消費財、電気コネクタ。

3。空気圧圧縮成形機

空気圧機械は、圧縮空気を使用してカビの閉鎖を駆動します。これらは通常、低い接続のアプリケーションに使用されており、単純さと使いやすさのために、実験室の設定やプロトタイピングで人気があります。

油圧システムや機械システムの力に合うことはできませんが、空気圧プレスは清潔で静かで、精度と穏やかな圧力が必要な繊細な操作に最適です。

利点:

清潔でオイルフリーの操作

操作と保守が簡単です

小規模またはR&Dの仕事に適しています

制限:

限られた圧力出力

大型または高強度の材料には適していません

高い力を必要とする熱硬化性硬化にはあまり効果的ではありません

一般的なアプリケーション:プロトタイピング、小さなゴムシール、教育ラボ。

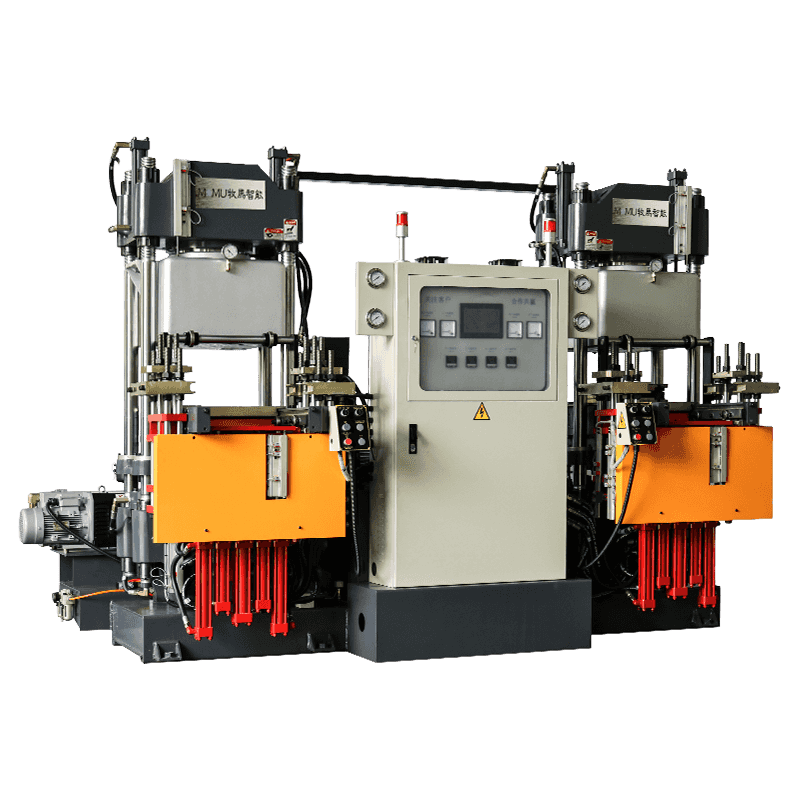

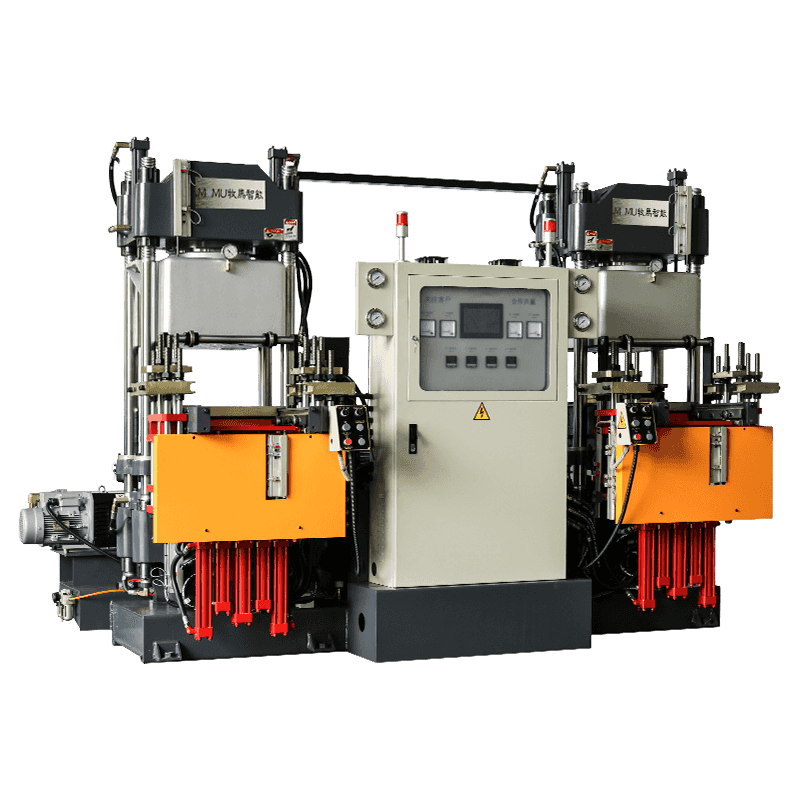

4。垂直圧縮成形機

垂直圧縮成形機は、上部プラテンが垂直に動いて圧力をかけるトップダウンのプレスメカニズムを特徴としています。この向きにより、インサート、プリフォーム、または埋め込まれたコンポーネントの積み込みと積み込みが簡単になります。

これらのマシンは、既存の部品の周りに二次材料が成形されているオーバーモールディング操作に特に役立ちます(たとえば、金属上のゴム)。垂直設計は、ロボットシステムとの自動化と統合も促進します。

利点:

挿入成形に最適です

空間効率の良いフットプリント

より簡単な自動化統合

制限:

限られたサイズ容量

カスタムツールが必要になる場合があります

一般的なアプリケーション:金属挿入物、医療機器、センサーハウジングを備えた電気コネクタ。

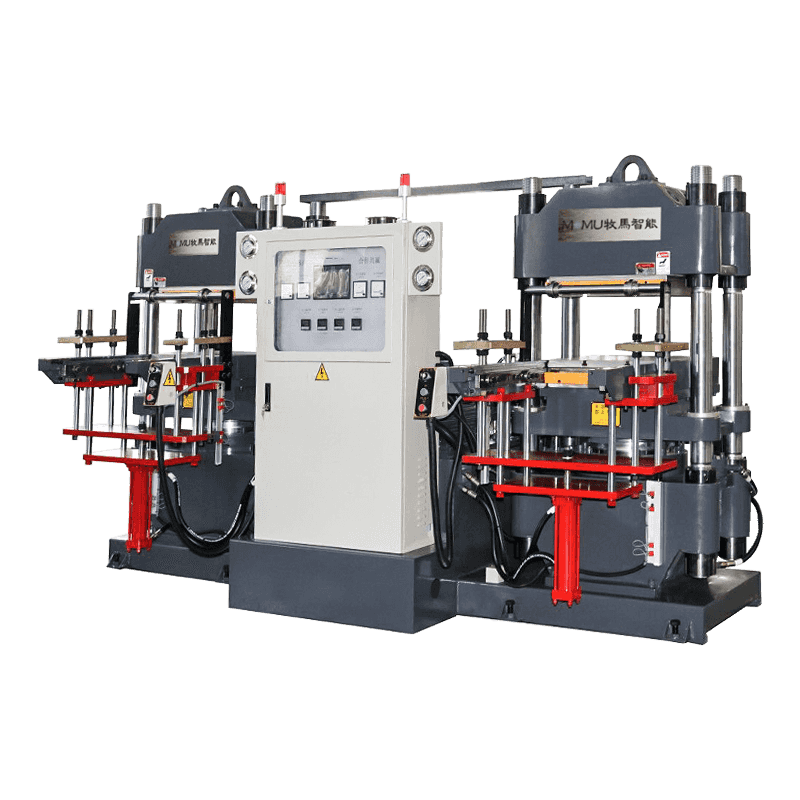

5。マッチプレート圧縮成形機

このタイプでは、マッチプレートの金型システムを使用します。ここでは、上部と下部のカビの半分が単一のプレートに取り付けられています。プレートは、荷重と成形位置を切り替えるために反転し、プロセスを合理化し、サイクル時間を短縮します。

マッチプレートシステムは、多くの場合、一貫性と速度が重要な大量生産環境で自動化され、使用されます。

利点:

速いサイクル時間

高い再現性

人件費の削減

制限:

高い初期ツールコスト

設計変更の柔軟性が低い

一般的なアプリケーション:大量のゴム製パーツ、ガスケット、Oリング。

6.圧縮成形機を転送します

圧縮と射出成形の間のハイブリッド、転送圧縮機は、小さなランナーを通してカビの空洞に強制する前に、チャンバー(POT)の材料を最初に圧縮します。この方法は、より均一な材料分布を保証し、複雑なまたは薄壁の部品に優れています。

圧縮成形の低い材料廃棄物と、射出成形の精度を組み合わせます。

利点:

より良いフロー制御

フラッシュを減らしました

複雑なジオメトリに適しています

制限:

より高い機器とメンテナンスコスト

より複雑な金型デザイン

一般的なアプリケーション:精密ゴム成分、医療シール、電子絶縁体。

圧縮成形機の種類の比較

次の表は、圧縮成形機の主なタイプの主要な特徴と違いをまとめたものです。

| マシンタイプ | 圧力源 | トン数の範囲 | スピード | 自動化レベル | に最適です | 制限 |

| 油圧 | 油圧液 | 50〜2,000トン | 中くらい | 高い | 大きく複雑な熱硬化性部品 | 高コスト、メンテナンス集約型 |

| 機械(フライホイール) | Flywheel & clutch | 10〜500トン | 高い | 中くらい | 小さな部品の高速生産 | 限られた圧力制御 |

| 空気圧 | 圧縮空気 | < 50 tons | 低中程度 | 低い | ラボの使用、プロトタイプ、小さな部品 | 頑丈な使用のためではなく、低力 |

| 垂直 | 油圧または空気圧 | 10〜300トン | 中くらい | 高い | 成形、オーバーモールディングを挿入します | 限られたサイズ、特殊なアプリケーション |

| マッチプレート | 油圧 | 50〜1,000トン | 高い | 高い | 大量生産、一貫した部品 | 高価なツーリング、柔軟性のない |

| 圧縮転送 | 油圧 | 30〜800トン | 中くらい | 中程度 | 複雑、薄壁、または詳細な部分 | 複雑なデザイン、より高いコスト |

結論

圧縮成形は、自動車、航空宇宙、電子機器、ヘルスケアなどの業界全体で重要な製造プロセスのままです。マシンタイプの選択は、部品サイズ、生産量、材料特性、必要な精度など、いくつかの要因に依存します。油圧マシンは大規模な産業用途を支配していますが、機械的および空気圧システムはニッチまたは小さなバッチのニーズに対応しています。垂直およびマッチプレートマシンは、特殊な操作の効率を高め、伝統的な圧縮方法と噴射方法の間のギャップを伝達する圧縮を橋渡しします。

それで、あなたのアプリケーションに適したマシンは何ですか?各タイプの長所と制限を理解することで、メーカーは生産プロセスを最適化し、廃棄物を削減し、製品の品質を向上させることができます。自動化とスマート製造が進化し続けるにつれて、圧縮成形機はよりインテリジェントになり、エネルギー効率が高く、統合されています。